电机绕组浸漆后绝缘漆剥落,是什么原因?

时间:2023-03-22来源:佚名

|

浸漆,是绕组绝缘处理过程的一个重要环节,浸漆后的绕组,经过必要的烘干过程后,通过绝缘漆使电磁线和其他材料,粘结、固化为一个整体,这样可以保证绕组绝缘性能和机械性能符合要求。 但在实际的运行过程中,不时会出现绝缘漆剥落的情况,即绝缘漆的粘结性和融合性不好。

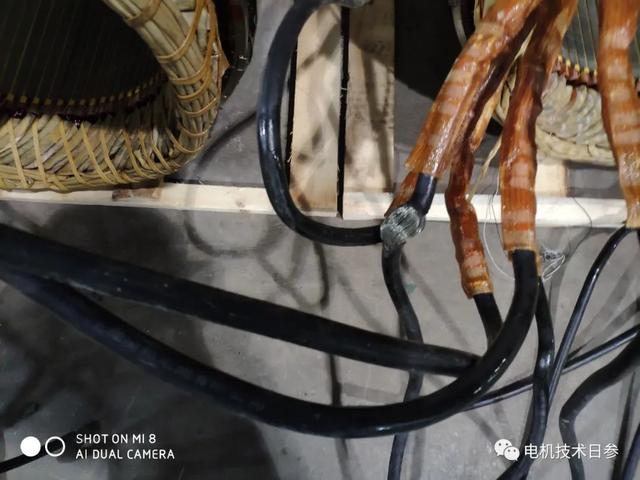

关于这个问题,在电机的表面喷涂过程中也会遇到,比较常见的是铸件表面的防锈漆与喷涂的表面漆发生反应,出现起泡和剥落情况;而电机绕组浸漆烘干后,绝缘漆处于一种酥脆的状态,即很容易与绕组进行分离,绕组自然也不能成为一个坚固的整体。 除绝缘漆本身的质量问题外,生产制造过程中的一些不良情况,也可能会导致绝缘漆无法附着,如操作过程中有油性物质污染到绕组,这个问题与电机表面粘上润滑脂后,表面漆无法附着的情况类似。 参与过绕组故障电机检查处理的人员可以发现,当绕组因为电气故障,局部或整个绕组被烧毁后,绝缘漆都会出现酥脆的情况,这也就说明,高温是导致绝缘漆剥落的一个重要因素。

在电机的实际运行过程中,当电机绕组温升较高时,会导致电机绕组的所有绝缘材料性能发生劣化,绝缘漆发生酥脆问题后,绕组会出现松散问题,整体绝缘性能变差的同时,电机运行时还会发生振动和噪声问题,严重影响电机的可靠性。 因此,对于绕组的浸漆过程控制,一方面要保证电机的浸漆工艺符合要求并严格执行,另一方面要保证相关的关联过程符合要求,特别是应用过程中对于温升水平的控制和考量。 |