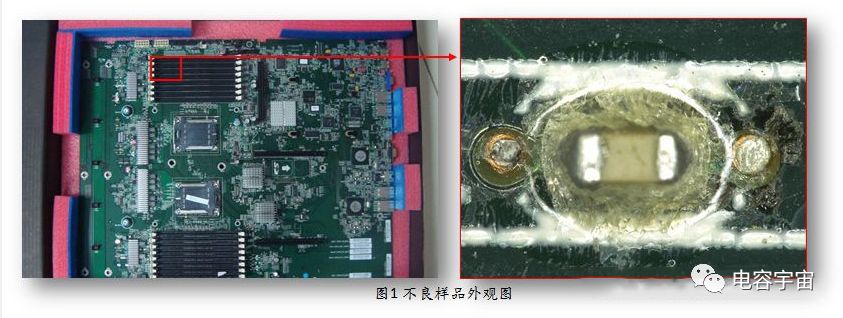

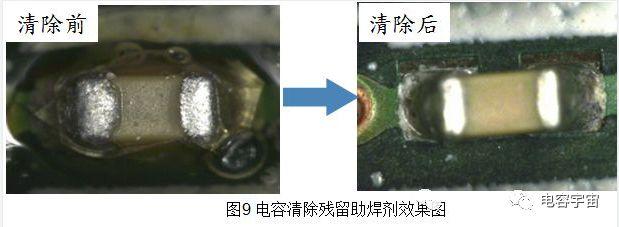

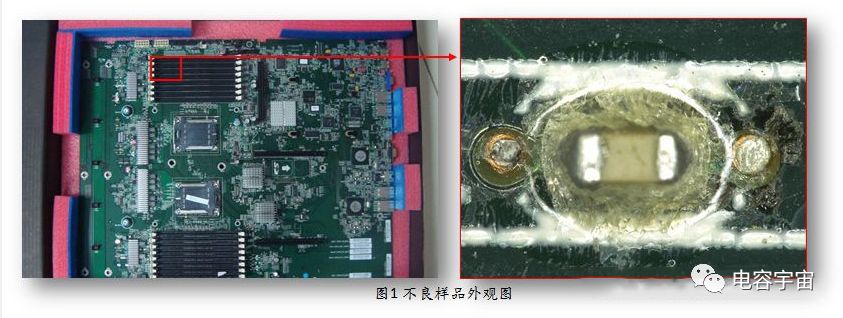

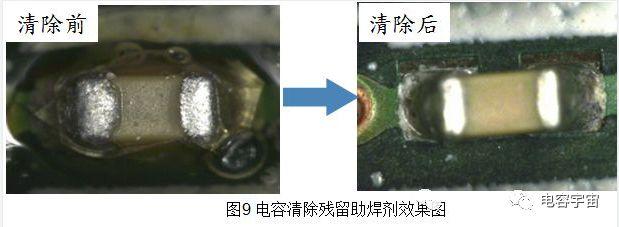

问题描述: 1)客户反馈出货后的服务器出现内存启动异常, 44台服务器有11台不良,不良率为25%。 2)电测发现主板正面DIMM线路电压偏低(正常0.9V,实际测量0.45V);并联电路电容阻抗也偏低(标准:10Ω以上,实测:4Ω左右)。 3)电容周围有透明残留物,清除残留物后,不良现象消失。

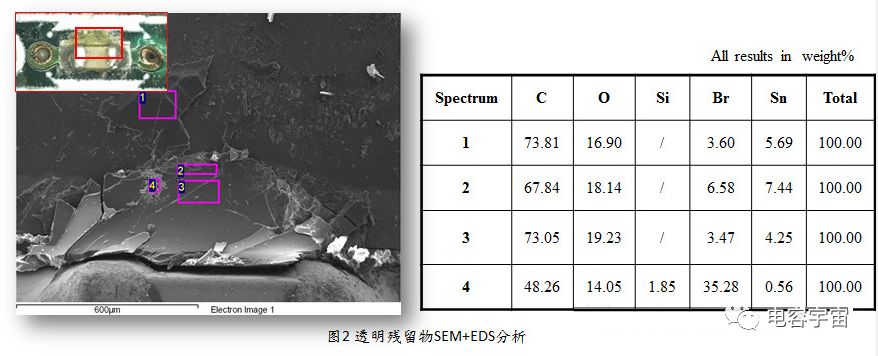

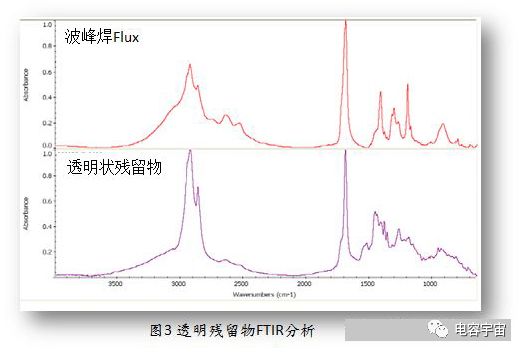

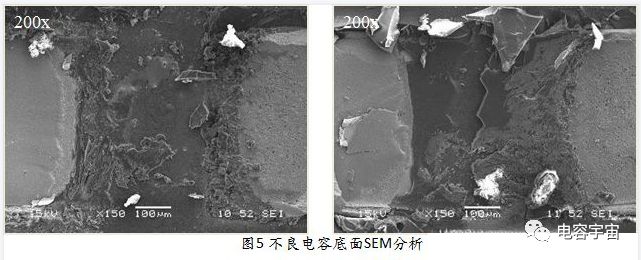

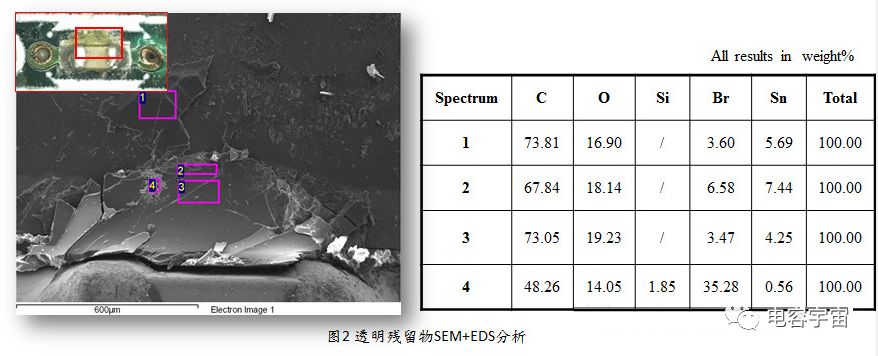

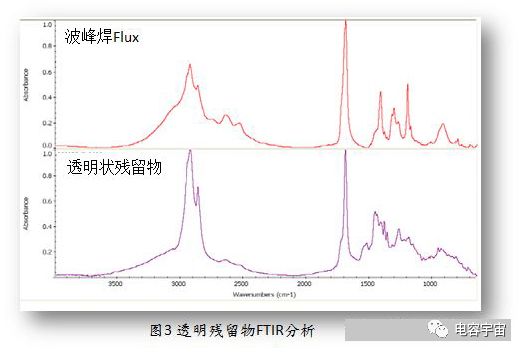

原因分析-透明残留物分析 对透明残留物进行SEM EDS分析和FTIR分析,发现透明状残留物应为波峰焊Flux残留。

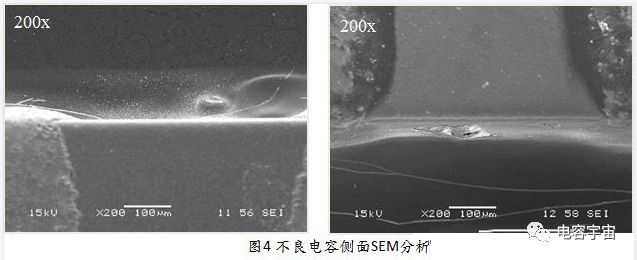

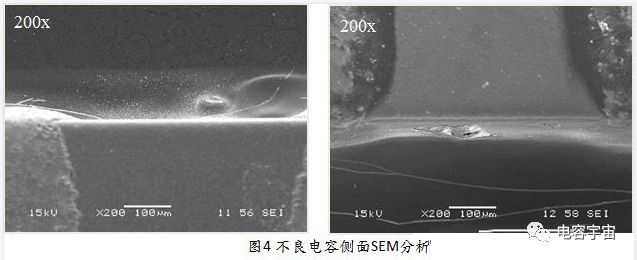

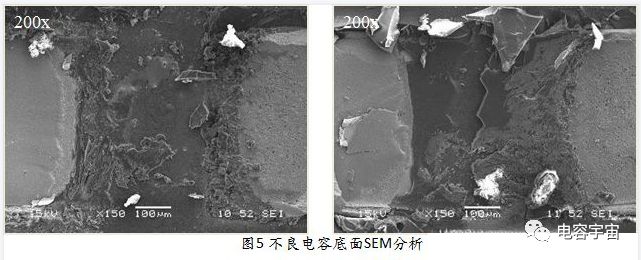

原因分析-不良来源分析 1)元器件: 取下各位置组件电测,其阻/容值正常;组件取下后再量测DIMM电压,不良依旧存在, 由此判定不良与元器件无关。2)PCB: 对不良品PCB原物料进行分析,未发现异常,初步排除PCB来料质量问题。3)助焊剂残留: 使用木棉棒去除电容周围透明状残留物,不良消失,同时进行Run In 72小时测试,无不良出现。综上所述,初步断定不良与该残留物有关。原因分析-失效机理确认 1)是否存在电迁移? 电迁移现象为在直流电压的影响下,金属离子迁移至导线上还原析出,形成树枝状生成物,并且往相对极性方向成长。 对不良电容进行SEM观察,未发现电迁移的树枝状金属结晶物,不存在电迁移。

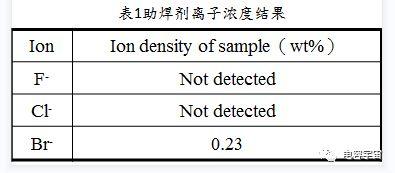

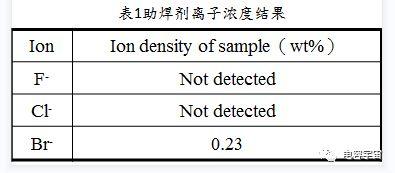

2)离子残留导致绝缘阻抗偏低? 波峰焊中使用的助焊剂为含卤助焊剂,经离子浓度测试结果可知,Br离子含量为0.23wt%。

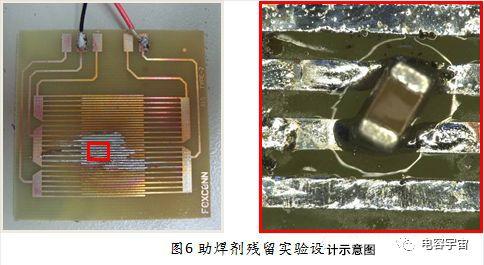

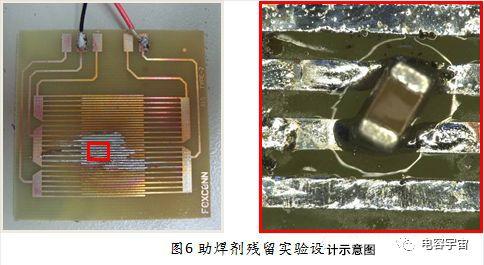

为了确认并验证助焊剂残留量及温湿度对绝缘阻抗的影响,设计了以下实验: a.用锡膏把电容(0.1 F/0201)焊接在梳形电路两极之间。 b. 梳形电路放置在加热板上,不同温度条件下用针管往电容上滴加若干滴 Flux(每滴Flux约为0.006g) 。 c.梳形电路放置在80℃的水蒸气环境中2 h。 d.测量梳形电路两极间的绝缘电阻。

实验结果显示:a.绝缘阻抗与焊点助焊剂使用量成反比: 从A点到B点,随着焊点助焊剂量增加,绝缘阻抗急剧下降。b.烘烤温度增加后,绝缘阻抗逐渐恢复正常(B点到C点) : 烘烤温度增加,焊点周围电解液环境逐渐消失,离子导电能力丧失。

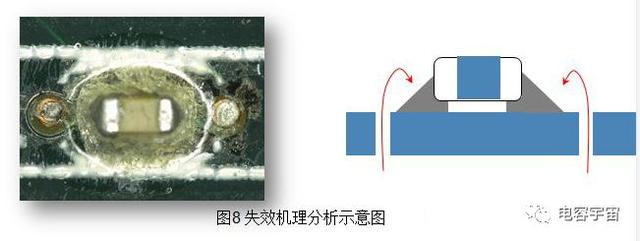

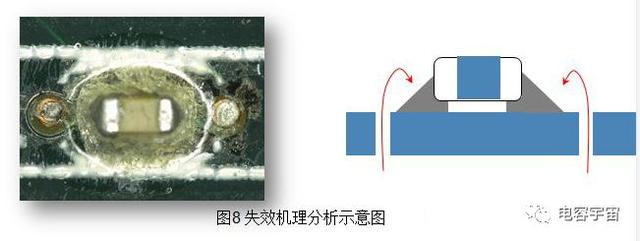

原因分析-失效机理分析 1)波峰焊助焊剂喷涂时,助焊剂从BOT面经通孔到达并聚集黏附在元件周围。 2)黏附在组件周围的助焊剂由于未直接接触波峰,其温度未能上升到足够的高度,使得焊点周围仍存在电解液环境。

3)存在于电解液中的游离态离子导电,使组件两端绝缘阻抗降低。

2)长期措施:a.制程:更改波峰焊过炉治具设计,防止助焊剂量从通孔喷涂到TOP SIDE。b.物料:严格管控助焊剂中的离子含量。 |