立磨辊体磨损修复技术的有效方法是否值得推荐

时间:2023-04-14 | 来源:工业星辰大海

|

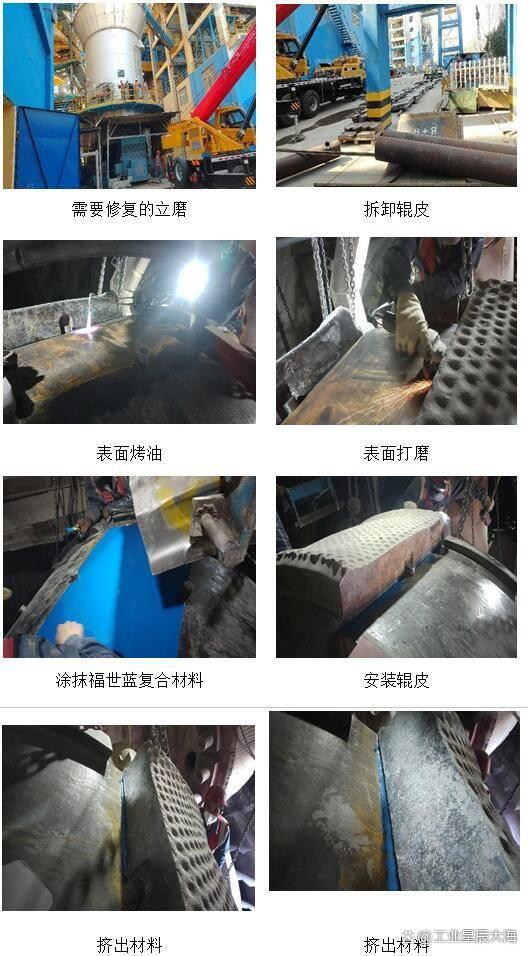

立磨磨损的主要原因 立磨作为现代化水泥生产系统中重要的设备组成部分,其自身备件价格昂贵,供货期较长,一旦损坏对生产将造成以下影响。面临长期停产,直接经济损失巨大,当磨辊及磨盘衬板产生磨损过甚时,产量会下降,而产量的下降直到导致各项能源的浪费,本体损坏更换的综合费用更高。 该立磨使用期间由于辊体面出现了不同程度的磨损,导致压盘受损,定位螺栓松动断裂。出现了辊皮脱落的严重事故,企业因此遭受了巨大的经济损失,被迫停机检修。 现场修复辊体磨损的方法是否有效 现场修复是近几年兴起的一种检修模式,其原理是在不拆卸设备的前提下,采用高分子复合材料修复技术结合对应部件作为修复后的配合面在现场进行修复。修复用的高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力,通过高分子复合材料优良的抗压强度来满足设备在运行中承受各种复合力的要求。 立磨辊皮保护技术可以很好的提前预防和修复治理辊体面磨损问题,采用先进的高分子复合材料对磨损部位进行填充并恢复尺寸要求,对轻微磨损辊面进行保护处理,可以很好的预防和解决。 进行现场修复立磨辊体磨损的一般步骤 1.拆卸辊皮,对相应配合辊面进行烤油处理。 2.辊面打磨处理。 3.辊面用无水乙醇清洗干净。 4.清理辊皮面,用无水乙醇清洗干净。 5.辊皮面涂刷803脱模剂。 6.调和立磨专用高分子复合材料。 7.在辊体表面涂抹材料。 8.辊皮面也薄薄涂一层高分子复合材料。 9.装配辊皮。 10.紧固高强度螺栓。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|