立磨磨辊磨损如何修?用三个现场案例说明选对方法的重要性

时间:2023-04-14 | 来源:工业星辰大海

|

立磨在使用过程中,由于冲击震动或螺栓预紧力不足等原因,往往会使磨辊本体和耐磨衬板的配合产生间隙,一旦出现配合间隙,本体与衬板之间将会发生碰撞和摩擦,配合间隙迅速加大,严重时使得衬板产生裂纹甚至断裂、衬板脱落,严重时还会导致减速机的损坏,造成生产事故。 该类问题一旦发生,传统方法无法现场修复,拆卸更换不仅费用高、工作量大,而且备件供应周期长,将造成长时间停产,给企业造成重大损失。高分子修复材料以优异的综合机械性能及良好的可塑性,可在较短时间内现场修复立磨辊体磨损,缩短设备停机时间并减轻工人工作量。

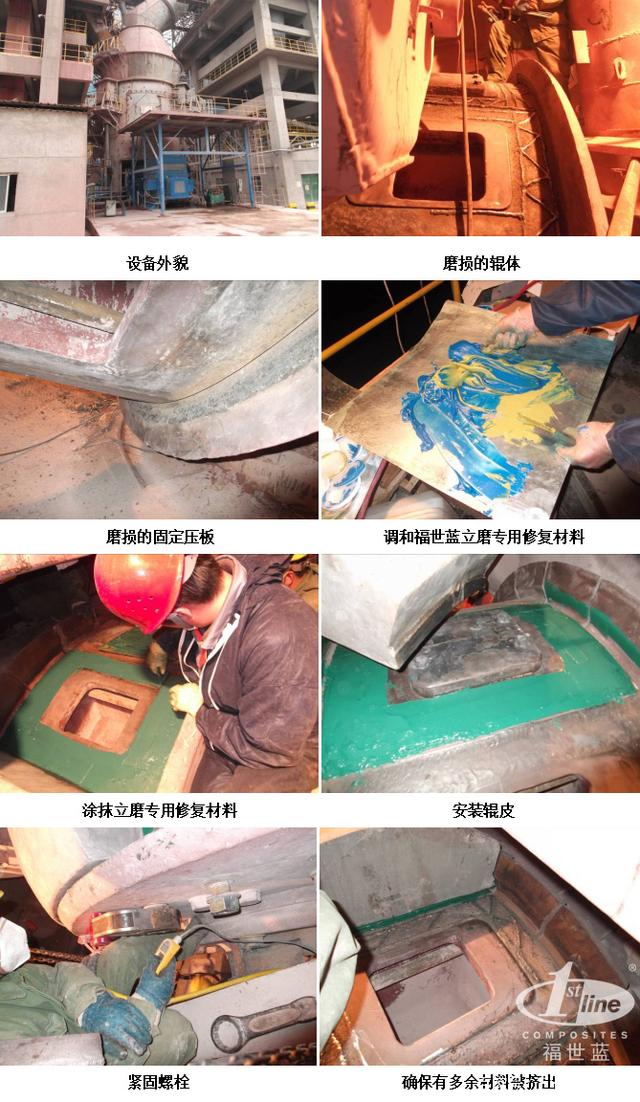

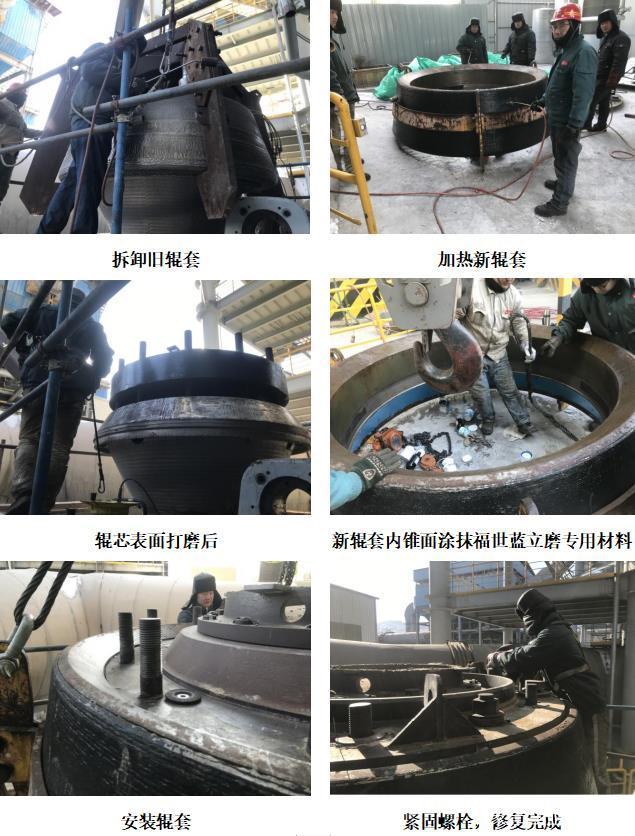

一、立磨磨辊磨损的原因分析A、热风携带料粒产生积料、冲刷,造成间隙进一步加大。 B、配合面由于间隙的存在长期运行产生疲劳,导致塑性变形,间隙增大产生快速磨损。 C、磨损产生后,会导致辊体受伤,辊皮产生裂纹、局部脱落,紧固螺栓变形或折断,再次更换辊皮时很难拆卸。 D、导致辊皮两侧压板变形,丧失禁锢能力,严重者造成辊皮脱落,造成磨盘损坏,甚至能造成立磨底部减速机损坏。 E、导致辊皮定位销变形或断裂,损伤辊体,更换辊皮时难度加大。 F、间隙存在或进一步加大,设备处于隐患状态,不及时维护将最终导致设备本体损坏。 二、立磨磨辊磨损的修复模式(1)传统修复模式的优势及可行性分析 立磨辊体出现磨损现象,目前通常采用的多为现场加垫铜皮、局部焊补或离线堆焊的方法进行解决。但事实证明现场加垫铜皮和局部焊补难以保证设备使用周期,再次损坏几率非常高。究其原因就是无法保证足够有效的配合面,造成受力点分散而出现局部受力过大,出现金属疲劳变形进而造成再次损坏;返厂修复虽然精度相对较高,但是周期长(通常不低于15天),对生产影响较大。而且离线修复涉及气刨费用、金属探伤、金属成分分析、焊材及运输吊装等综合费用也接近数十万元,成本高。 (2)现场修复模式的优势及可行性分析 现场修复是近几年兴起的一种检修模式,其原理是在不拆卸设备的前提下,采用高分子复合材料修复技术结合对应部件作为修复后的配合面在现场进行修复。修复用的高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力,通过高分子复合材料优良的抗压强度来满足设备在运行中承受各种复合力的要求。此类修复福世蓝立磨专用材料的综合性能和性价比最为突出。 三、高分子材料现场修复立磨磨辊磨损的技术论证针对立磨辊体与辊皮配合面磨损问题,淄博福世蓝公司结合现场设备情况提出了针对性的修复方案,即采用更换的新辊皮作为立磨辊体恢复尺寸的磨具,用福世蓝立磨专用材料针对磨损的立磨辊体进行尺寸恢复。此方案最大优势是不拆卸设备,修复工期短,材料具有极好的粘着力、抗压性及各项综合性能,施工简单,既无补焊热应力影响,修复厚度也不受限制。 现场修复施工工艺 (1)准备工作 将施工工具、修复材料及需更换的定位销、夹板、螺栓等准备到位,同时做好辊体固定控制,防止因旋转造成以外事故。 (2)表面处理 用角磨机将辊体表面氧化层及异物清除干净,用丙酮或无水乙醇清洗干净,将辊皮内表面及两侧与压板配合面清洗干净并涂刷脱模剂备用。 (3)调和材料 严格按立磨专用材料比例进行调和,直至颜色均匀一致,没有色差。 (4)涂膜材料 用刮板在修复表面涂抹立磨专用材料,先薄薄涂抹一层,并反复刮压以确保粘接;再根据辊体磨损状况逐层涂抹材料,达到修补厚度要求,并将涂层表面涂抹平整。 (5)安装紧固 将涂刷脱模剂的辊皮进行定位安装,按规定力矩紧固螺栓并确保有多余的材料被挤出。 (6)材料固化 进行足够时间的固化,具体固化时间根据现场温度并参照材料技术数据表而定。 (7)运行维护 严格按照立磨运行维护要求,按时(8-24-72小时)对螺栓进行紧固。 现场应用图片: 案例一:史密斯立磨磨辊辊体磨损现场修复和预防

案例二:非凡立磨磨辊本体磨损在线修复

案例三:莱歇立磨辊体磨损在线修复

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|