很干的干货:你的贴片电容怎么漏电了?

时间:2023-04-30来源:佚名

|

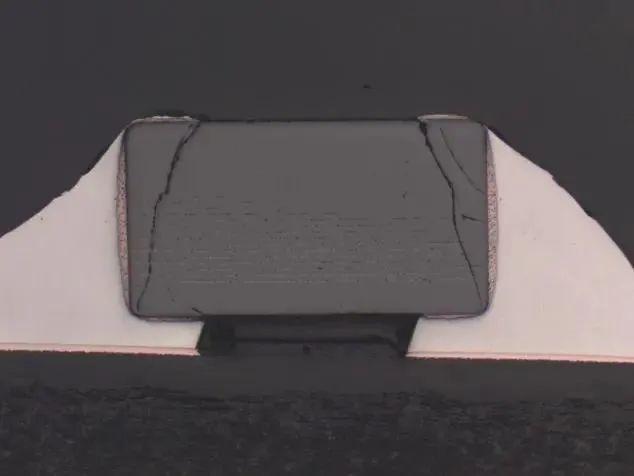

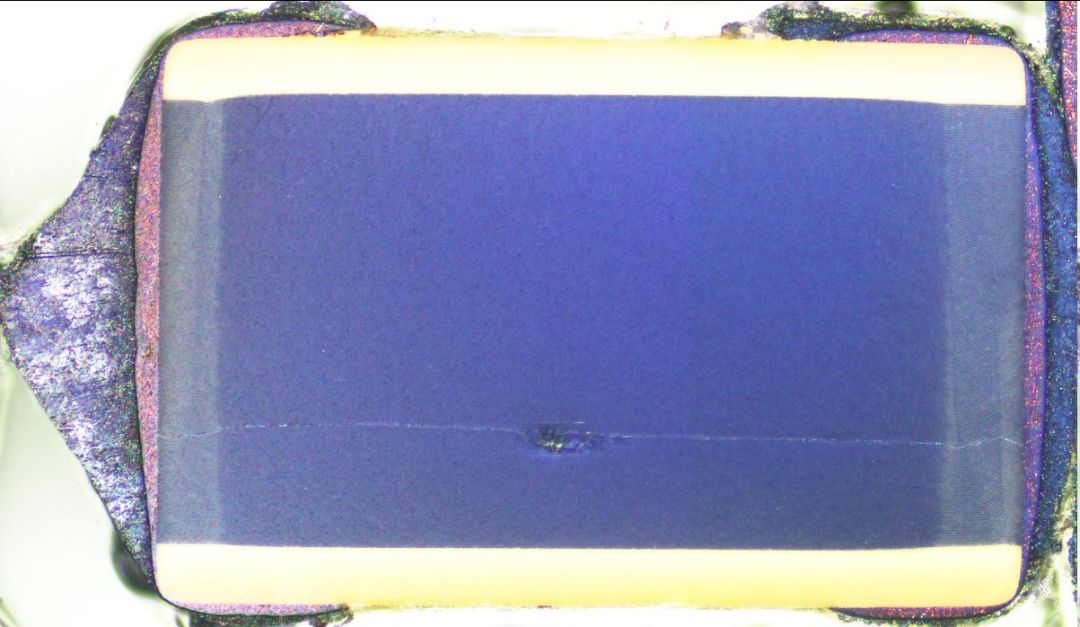

很多用户在使用贴片电容的过程中出现过电容漏电的现象,下面为您分析可能导致漏电的几种常见的原因。 一、内在因素 1.制程中形成的空洞 陶瓷粉料内的有机或无机的污染,烧结过程中火候控制不当,则在电容内部容易形成的空洞。空洞的产生会导致漏电,二漏电又导致器件内部发热,京一部降低陶磁介质的结缘性能,从而导致漏电增加,该过程循环发生不断恶化,严重时导致多层陶瓷电容开裂、爆炸甚至燃烧等严重后果。 图1 内部空洞 2.烧结过程形成的裂纹 粘结剂过多粉料颗粒不均匀,压制压力过低烧结温度过低,没有干燥过程的三个阶段的特性及对干燥工艺的要求,干燥温度曲线不合理,未能满足此时坯体在干燥过程中对温度曲线的要求,此时易形成烧结裂纹,这种在电极边垂直方向上出现。

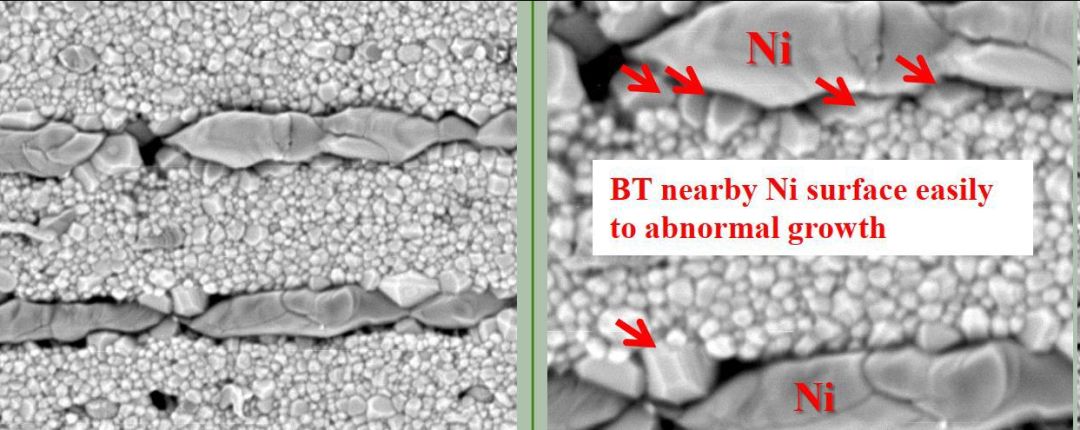

图 2 烧结过程形成的裂纹 3.排胶过程导致的分层 产品排胶过程产品受热不充分,胶体逸出存在差异,残碳较多,电极与瓷体收缩差异存在内应力,在经多次高温焊接条件下诱发热膨胀应力导致出现微裂纹分。

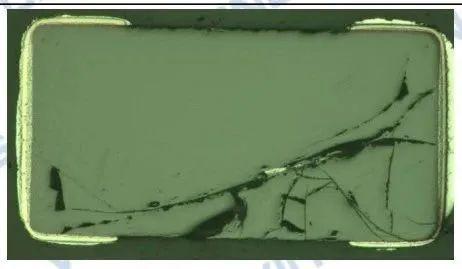

图 3 内部分层 二、外界因素 1.热冲击 热冲击主要发生在波峰焊时,温度急剧变化,导致电容内部电极间出现裂缝,一般需要通过测量发现,研磨后观察,通常是较小的裂缝,需要借助放大镜确认,少数情况下会出现肉眼可见的裂缝。这种情况下建议使用回流焊,或者减缓波峰焊时的温度变化(不超过4~5℃/s),在清洗面板前控制温度在60℃以下。

图 4 热冲击力导致的裂缝 2.外界机械应力 因为MLCC主要成分是陶瓷,在放置元件,分板,上螺丝等工序中,很可能因为机械应力过大导致电容受挤压破裂,从而导致潜在的漏电失效。此时的裂缝一般呈斜线,从端子与陶瓷体的结合处开裂。

图 5 机械应力导致的开裂 3.焊锡迁移 高湿环境下进行焊接有可能导致电容两端焊锡迁移,连接到一起导致漏电短路。 |