滚动轴承失效模式——塑性变形

时间:2023-06-05 | 来源:让云轴承

|

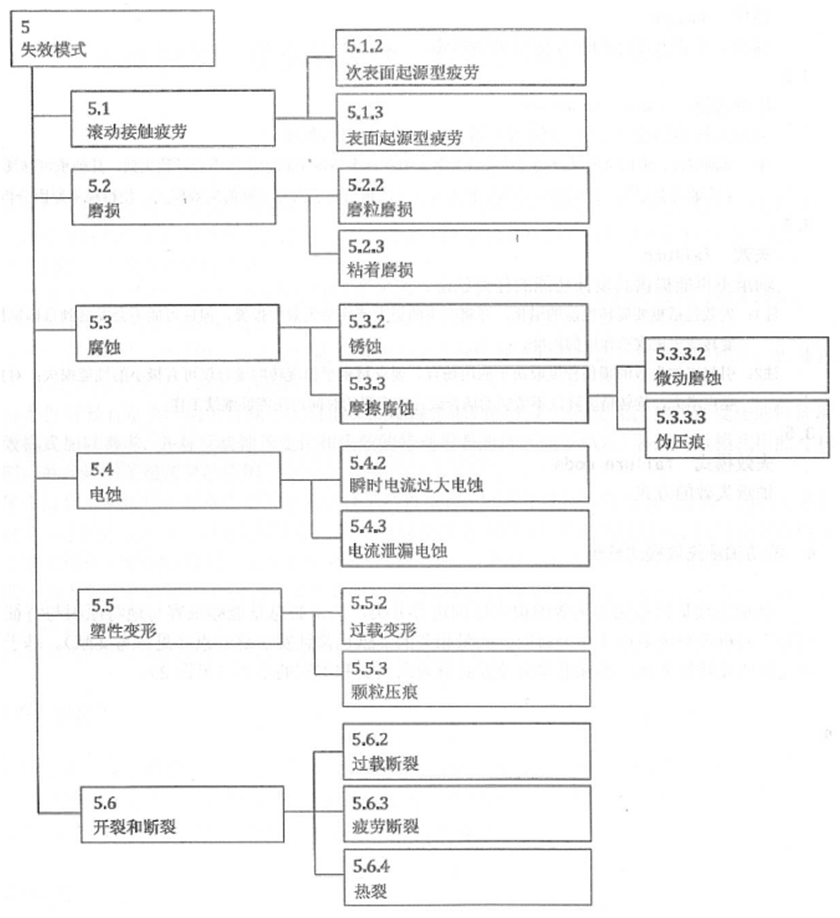

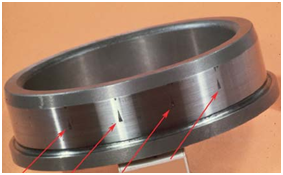

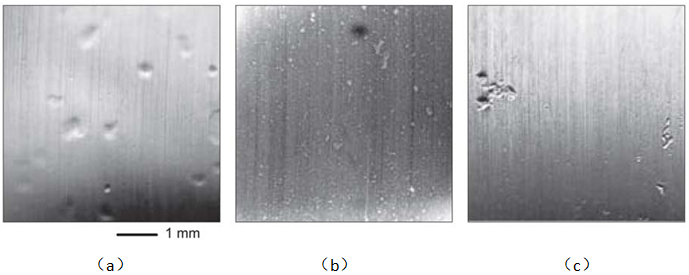

轴承失效最好按照其失效的根本原因进行分类,但未必总是能够很容易地将原因与特征(症状)或者失效机理与失效模式一一对应,大量相关的文献也都证实了这一点(见参考文献)。基于使用中可见的明显特征外观,GB/T 24611—2020/ISO 15243:2017将失效模式分为六大类和不同的小类(图1)。 图1 失效模式 塑性变形是当应力超过材料的屈服强度时发生的永久变形,其一般以二种不同的方式发生: 宏观上,滚动体和滚道之间的接触载荷造成在接触轨迹的大部分范围内发生屈服; 微观上,外界物体在滚动体和滚道之间被滚碾,并且仅在接触轨迹的小部分范围内发生屈服。 一、过载变形轴承静止(最常见)或旋转(不常见)时均可能发生过载变形。 由静载荷或冲击载荷使静止轴承过载导致滚动体与滚道接触处发生塑性变形(真压痕),即在轴承滚道上对应于滚动体节距的位置形成浅的凹陷或凹槽(见图2、图3)。 通过凹陷或凹槽底部的表面粗糙度及机加工痕迹,可区分过载与伪压痕及电蚀凹槽。此外,预载荷过大或安装过程中操作不当也会发生过载(见图2)。 装拆不当也能造成轴承其他零件(如防尘盖、垫圈和保持架)的过载和变形(见图4)。硬的(可能是锐利的)物体或不正确的装配也能在滚道及滚动体上引发压痕及刻痕(见图5)。 旋转轴承的过载可能具有不同的形式,取决于过载的类型: 1、瞬时过载会产生波纹状凹槽(搓板纹),带有或多或少扩展的独立、非对称印记; 2、瞬时过载会产生对应于滚动体节距处的凹陷; 3、长期过载会导致滚道过载部分整个圆周的叠层及宏观塑性变形。 图2 角接触球轴承静止内圈的过载 图3 由角接触球轴承内圈滚道冲击载荷变形导致的剥落,起因于径向冲击,变形进一步发展为剥落 图4 由搬运过程中冲击载荷引起的角接触球轴承保持架变形 图5 不正确装配引起的圆柱滚子轴承内圈滚道上的压痕 二、颗粒压痕当颗粒被滚碾时,在套圈滚道(见图6)和滚动体(见图7)上形成压痕,压痕的尺寸和形状取决于颗粒性质,图8显示了下列压痕类型: 1、由软质颗粒(如纤维、弹性体、塑料及木材)造成的压痕见图8a; 2、由淬硬钢颗粒(如来自齿轮或轴承)造成的压痕见图8b; 3、由硬质矿物颗粒(如油中的砂粒二氧化硅)造成的压痕见图8c。 图6 圆锥滚子轴承内圈滚道上的颗粒压痕 图7 圆锥滚子上的颗粒压痕 图8 颗粒被滚碾在滚道上造成的压痕放大图 三、过载变形预防措施1、深沟球轴承外圈沟道上的过载变形 (1)、失效原因 ——由于安装过程不当,深沟球轴承外圈轴向过载,在球节距处产生塑性变形。 (2)、预防措施 ——使用正确的安装工具及程序; ——检查已装配的零件未产生轴向预载; ——确认设计不会引起轴向预载。 2、调心滚子轴承内圈滚道上的过载变形 (1)、失效原因 ——轴承静止或旋转状态下承受大的冲击载荷,且(或)安装操作不当。 (2)、预防措施 ——改进轴承安装,使滚子不会压入滚道; ——选择能承受已知冲击载荷的轴承; ——消除或最小化冲击加载源。 3、圆柱滚子轴承内圈滚道上的过载变形——对应于滚子节距处的变形 (1)、失效原因 ——由于安装操作中的偏斜,滚子在内圈滚道边沿产生塑性变形。 (2)、预防措施 ——遵守安装指南,避免偏斜; ——使用引导圈。 4、深沟球轴承内圈滚道上由过载变形产生的剥落,对应于球节距 (1)、失效原因 ——使用中过载; ——冲击载荷。 (2)、预防措施 ——选择可承受应用载荷的轴承; ——消除或最小化通过轴承的冲击加载。 5、颗粒压痕预防措施 调心滚子轴承滚道及滚子上的颗粒压痕 (1)、失效原因 ——大型轴承中严重污染且颗粒被滚碾,产生大量的压痕。 (2)、预防措施 ——改进油过滤; ——改进密封装置。 6、深沟球轴承内圈上的压痕及随后的剥落 (1)、失效原因 ——污染及颗粒被滚碾,产生压痕并最终剥落。 (2)、预防措施 ——增加润滑频次; ——改进密封布局; ——如有可能,使用密封轴承。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|