直线电机助力锂电卷绕叠片工艺

时间:2023-06-08 | 来源:高工模组

|

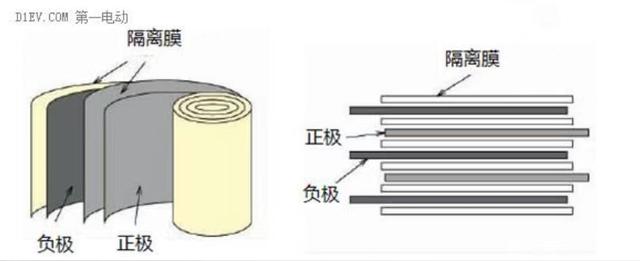

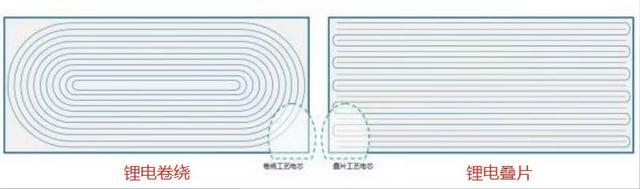

锂电的加工通常需要经过:匀浆—施胶—辗压—分切—烤制—缠绕—入壳—激光焊接—烤制—注液—预充—密封,等工序。其中绝大多数工序离不开直线传动,或搬运、或定位、或切割、或点胶、或焊接、或码垛、或叠片等。这些动作对直线传动的要求也不尽相同,体现在:精度、速度、推力、控制方式等方面。本文就锂电加工中重要的电芯合成工艺的两种方式:卷绕、叠片做一些探讨,针对他们各自的要求和特点,结合直线电机研发生产的经验,给出更优的解决方案。” 卷绕与叠片

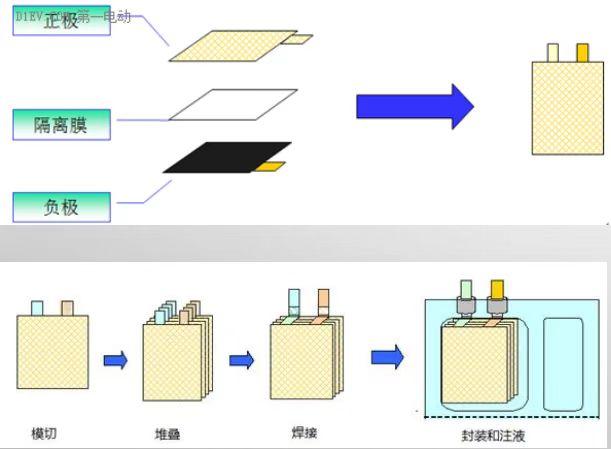

叠片的优势 1、容量密度高: 锂离子电池内部空间利用充分,因而与卷绕工艺相比,体积比容量更高。 2、能量密度高: 放电平台和体积比容量都高于卷绕工艺锂离子电池,所以能量密度也相应较高。 3、尺寸灵活: 可根据锂离子电池尺寸来设计每个极片尺寸,从而锂离子电池可以做成任意形状。 4、内阻较高: 通常情况下正负极都只有单一极耳。 5、电焊容易: 每个锂离子电池只要电焊两处,容易控制。 6、生产控制相对简单: 一个锂离子电池两个极片,便于控制。 叠片的劣势: 1、容易虚焊:所有极片都要点焊到一个焊点,难以操作且容易虚焊; 2、设备效率慢:目前国内叠片机效率多在0.8s/片的速率,进口叠片机0.17s/片的效率差距较大; 3、、形状单一:只能做成长方体锂离子电池; 4、散热效果差:电芯之间热隔离措施不好做,容易导致局部过热,从而造成热失控蔓延。 传统叠片工艺: 传统的叠片效率太慢,无法形成规模化生产,如下图:

新的叠片工艺: 高精密对位平台 视觉校准 直线电机搬运,如下图:

助力锂电行业 直线传动,是锂电生产过程中必不可少的传动单元。本文讲的是锂电生产过程中叠片这个环节运用直线电机的场景。高精密XYZ三轴对位平台,能更好的助力于锂电叠片工艺的高效生产。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|