直流电机轴的材料如何选择,有哪些要求?

|

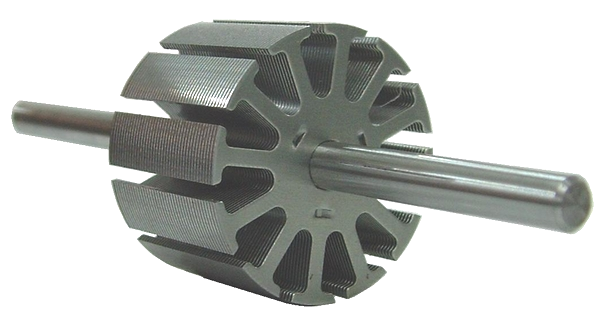

电机轴是从电机及其外壳中伸出的圆柱形部件,轴的目的是将电机的能量转换为最终用途。当没有负载施加到轴上时,在额定电压下,轴将以最快的速度运行,扭矩接近零。当对轴施加足够的负载以使其完全停止旋转并且其速度变为零时,额定电压下生成最大的转矩。直流电机设计为在低转矩下运行,当轴在零负载和失速转矩之间运行时,直流电机被认为表现出最佳性能。如果需要更大的扭矩,通常与齿轮减速器与电机连接,以降低轴速增加其扭矩。

在直流电机中,电枢中产生的电磁转矩(T)不可能完全被使用,之所以如此,是因为损失了一部分转矩以克服铁损和机械(摩擦和风阻)损失,轴转矩(Tsh)略小于电枢中产生的转矩。在直流电机的情况下,轴上可用于执行有用的机械功的实际转矩称为轴转矩。 轴的材料大致可分为两类:一类是可导磁的碳钢,一类是不导磁的不锈钢,轴的材料的替代,主要从两个方面着手考虑,一是电机设计及应用本身的要求,例如磁路设计中要求轴导磁或不导磁,恶劣环境中要求轴的抗腐蚀能力。二是轴在制造过程中的可加工性。也就是说在大批量的生产中,轴越易加工越好。

几种金属元素对钢的切削性能的改善 硫(S)在钢铁中以硫化锰(MnS)夹杂物的形态存在,可提高切削速度,因MnS具有以下特性:切削铁屑卷易断裂,破碎,不会影响车刀进料加工速度,润滑刀具 ,降低刀具磨损。铅(Pb)在钢铁中附着在Mns的周围存在,或单独存在,对切削性的提高作用,润滑刀具,由于铅脆化使铁屑破碎断裂,作为应力集中源,使切碎容易破碎。钙(Ca)在钢铁中添加钙化脱氧剂时,会形成低熔点的CaO夹杂在钢铁组织中,当碳化物刀具高速切削时,刀具表面温度高,这些低熔点的夹杂物会接合在碳化物刀具上,润滑刀具,延长刀具加工寿命,如果以高速钢刀切削时,切削速度比较慢,刀具表面温度低,没有直接的效果。其他微量添加剂的快削元素,添加Bi有类似Pb的功能。添加硒,钛控制MnS的形态,促进切削性。 添加Te有类似Ca的功能,锆(Zr):添加Zr控制MnS的形态,增强切削性和改善冷锻效果。

轴的设计 轴的结机应便于加工,测量,装配和维修,因此在轴的结机设计时,应考虑以下几个主要问题: 考虑加工工艺所必须的结机要素(如中心孔,螺尾退刀槽,砂轮越程槽等)。合理的确定轴与零件的配合性质,加工精度和表面粗糙度,轴的直径必须尽量靠拢现有的系列值。确定各轴段长度时,必须尽可能使结台尺寸缩小,同时要保证虚位等要求,轴上各个零件都要无过盈的达到配合部位。为了更好引导和避免擦伤伤配合表面,轴的对齐及台阶处都应有倒角或导圆。为了减少加工刀具机种和提高生产效率,轴上的倒角,圆角,槽,中心孔等,应采用相同的尺寸。

结论 为了提高轴的表面质量,防锈,防止在加工过程中的花痕产生等,我们常采用给轴的表面加镀镍层,镍镀层可以用微米表测量按2mm最小,用X射线检测仪测量可作为参考数对轴表面的划痕的检测和合格条件。在可能引起铁枝花痕迹的各道工序(例如冲芯)之后,仔细检查轴的外观,找出与轴承配合区域有划痕的零件,用圆度机画出有划痕的铁枝表面的圆度,当披锋有凸出和下凹两种情况时,只测量凸出的披锋高度,合格标准为披锋高度小于0.4mm。 |