先进的软磁性材料在电机行业的应用

|

在最近的几十年中,汽车和其他行业对新型磁性材料的需求激增,在1990年代中期,由软磁复合材料制成的第一批零件诞生了,使用这些软磁复合材料(SMC)的趋势一直在持续增长。 最初的软磁材料零件是汽车用点火芯,在大多数通用汽车中广泛使用。它们被压实成圆形,并且没有使用绝缘胶带来保护初级绕组免受线圈的影响。时至今日,粉末金属和软磁复合材料技术已经走了很长一段路,它提供了以前根本不存在的技术变革。正确的软磁性材料让电机磁通传输更快、消耗更少的能量、电机结构变得更紧凑。电机可以使用更高的频率,电磁更密集、高渗透,大大降低转子/定子的涡流损失。

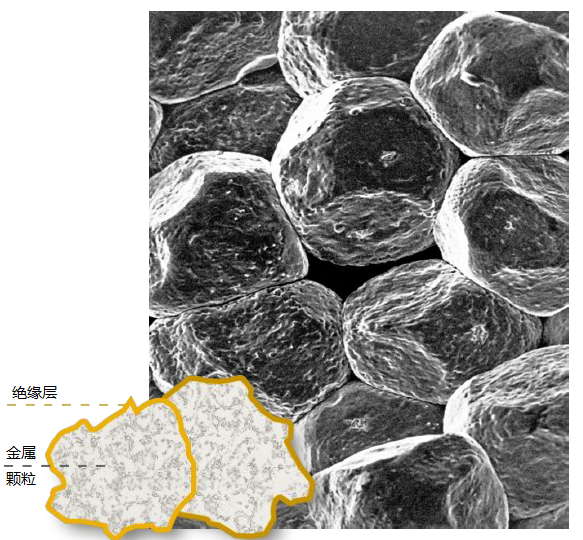

电机使用来自存储在电池中的直流电(DC)或发电机、电网的交流电(AC),将电能转换为机械能。它们可用于电动汽车,小型家用电器,工业风扇和泵,机床以及用于推进的大型船舶和飞机中。对软磁复合材料(SMC)的持续研究表明,它们在直流电和交流电应用中具有巨大的潜力,通过允许工程师开发新的创新设计,改善中低频率下芯材的磁感应强度。 软磁性材料由电绝缘的铁磁粉末组成,当优化粒度,形状和微结构时,它们具有许多有价值的优点,包括磁和热各向同性,高磁导率,低矫顽力,居里温度高和总铁损低。

"软”是指在磁性意义上,该术语与材料的硬度无关, 软磁性材料易于磁化和消磁。 永久的,或 “硬”的磁铁始终保持磁化强度。软磁复合材料由具有高纯度和可压缩性的铁粉颗粒与薄而均匀层压粘合在一起材料。涂层提供高电阻率,使每个单个粒子边缘绝缘,限制了涡流的产生。软磁复合材料是理想地涂覆有均匀电绝缘膜层的铁磁粉末颗粒,就像任何其他粉末金属零件一样。软磁复合材料使用加热的模具压实,来促进更高的密度、磁导率、感应率。软磁复合材料取决于最终应用,磁性能是各项相应参数的影响,包括所用合金材料、最终部件的密度(饱和感应度和磁导率受密度影响) 烧结温度、烧结后的碳和氮含量。

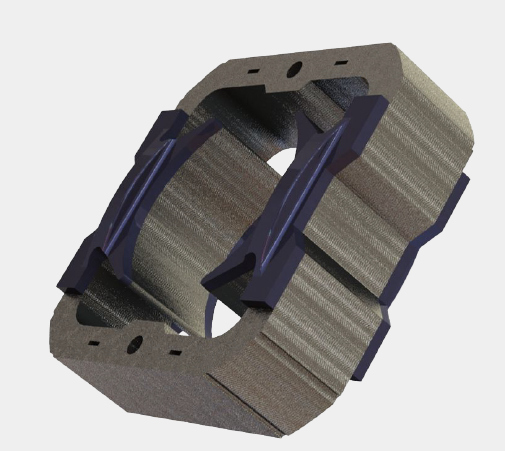

粉末金属磁性材料可以分类为烧结的(对于DC或直流应用)或软磁复合类型(对于AC或交流应用), 与烧结材料相比,软磁复合材料的优点在于其设计具有竞争性的磁性能,具有更高的电阻率。电阻率使软磁性材料吸引那些正在制造低损耗零件(尤其是高频零件)的人的重要原因。 软磁性材料的优势在于粉末的成型能力,使用软磁性粉末可以轻松实现通常通过粉末金属制成的形状,可以实现3D磁通量承载能力,可以高效地完成复杂的3D几何形状,它们在粉末颗粒之间不会具有冶金结合。相反,依靠互锁颗粒的强度加上绝缘层提供的强度。

对软磁性材料进行热处理可能会影响磁性性能,热处理的重点是双重的: 改善软磁性能(减轻应力) 改善机械性能,热处理或固化不是烧结的,没有形成冶金键。温度越高,软磁性材料的强度就越好,粉末冶金的性质可以使用更小的电机设计来减少材料消耗,或者从与目前的电机相似的尺寸中获得更高的功率,这为电磁设备打开了巨大的市场。这些组件能够弥合传统叠层钢芯的频率限制,尤其在几百赫兹的和几兆赫兹以上的铁氧体磁芯之间的间隙。软磁性材料可以完全消除由于铁磁层绝缘不良而引起的涡流积聚而导致的电机故障/过热。 结论 磁性复合材料可实现电磁设备的革命性设计,以帮助提高效率,减轻重量和成本,同时又不影响磁性性能。将电绝缘的金属颗粒制成电机的定子或转子,并测试其损耗和磁导率,分别将其最小化和最大化。软磁性磁粉已显示出作为核心材料的最大潜力,具有纳米晶材料的高电阻性,以及具有非晶态材料非常低的矫顽力的优点。同样,已经探索了有机和无机涂层材料以减少涡电流,以改善较高频率下的总体芯材损耗,在软磁性材料应用中,性能之间的平衡是最重要的。 |