电机中的软磁材料的现状和趋势

|

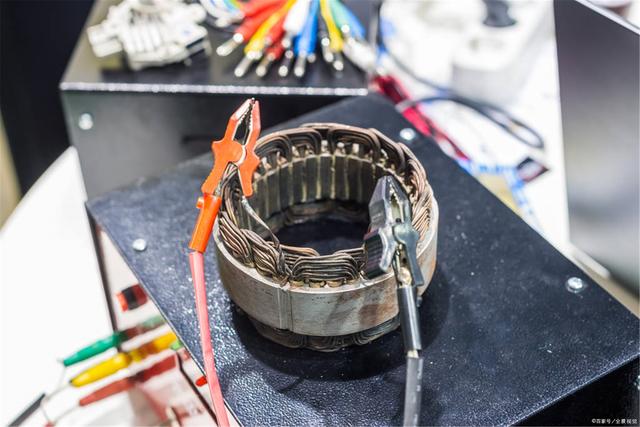

当汉斯·克里斯蒂安·厄斯特(Hans ChristianErsted)在1820年证明电流在磁性材料上引起机械力时,迈克尔·法拉第(Michael Faraday)于1831年发现了电磁感应,从而开始了电气机械和电机的最初开发第一台产生扭矩的机器使用的是简单的铁芯。沃纳·西门子(Werner Siemens)于1856年制造了第一台带有双T型电枢和槽形绕组的发电机。在1870年代初,经常使用铁丝来克服由实心铁零件带来的涡流损耗问题。 1873年,奥古斯特·佩勒(Auguste Peller)提议将铁芯细分为电气绝缘的铁片,但直到1880年托马斯·爱迪生(Thomas Edison)实验室生产出叠层铁芯之前,似乎没有人追求层压铁芯的制造。迄今为止,层压板的使用一直是制造电机铁芯的最常用方法。

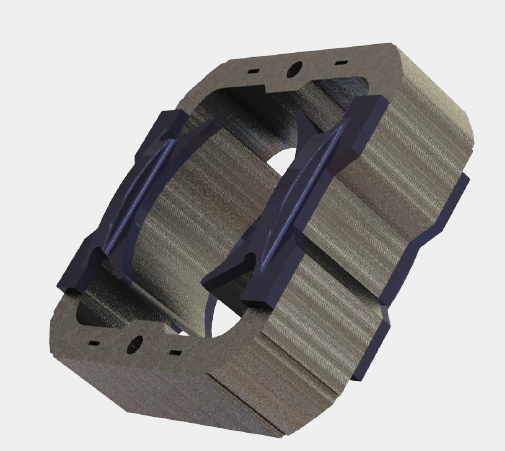

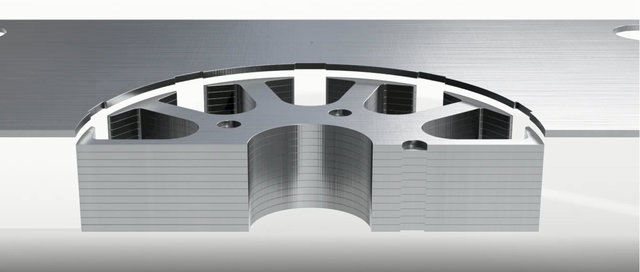

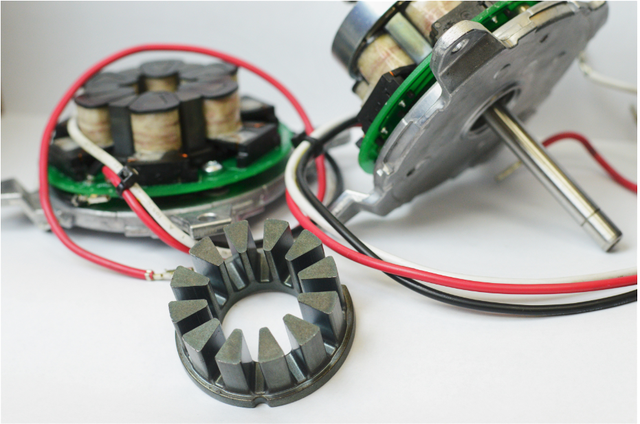

在随后的几年中,研究和开发不仅集中在电机制造上,而且许多软电磁钢的性能开发和分析也迅速进行。在1880年代和1890年代,人们研究了不同的合金,例如硅铁(SiFe)和镍铁(NiFe)。从1890年至今,硅铁合金仍然是工业电机层压铁芯的明确选择,并且正在进行深入的研究以进一步改善典型的磁特性。除了改进硅铁合金外,还广泛研究了其他材料以创建新的机械设计。在过去的几十年中,非晶态和纳米晶态材料以及软磁复合材料(SMC)已广泛用于电机应用。近年来,增材制造的新研究(也称为3D打印)作为一种将粉末状材料直接用于未来机器应用的磁芯构造中的方法。

对于电机应用,无方向性硅铁(NO SiFe)是迄今为止最常见的材料,全世界每年的产量约为一千万吨,占整个软磁材料市场的80%。铁氧体,粉末,非晶态,NiFe和CoFe的年总产量约为50万吨。磁性材料的种类不断增加,包括新的成分,材料加工和提供的形式,这使得电机设计人员难以为新的电机设计选择最佳材料,这意味着(迭代)材料选择将成为未来机器开发过程中非常重要的一部分。典型的材料参数已被考虑在内在机器设计过程中,包括磁饱和度、矫顽力、磁导率、铁损(磁损)、磁致伸缩(噪声)、交货(,完全加工,半加工)、市场可用性(材料供应,包括地缘政治问题)、价格。

电机的功率密度主要取决于所用材料的磁饱和度。对于较大的磁饱和值,需要较少的材料来引导电机磁芯内部的磁通量并实现相同的输出功率。磁性材料的矫顽力决定了材料的磁滞行为,从而决定了在机器中产生所需磁通量所需的磁场强度。因此,这与磁滞损耗和所需的电机绕组(通常以安培/匝为单位)有关。 除了磁值外,材料的铁损是机器设计中的关键因素,较低的铁损不仅提高了机器效率,还降低了机器所需的散热和冷却系统。铁损的主要因素是磁化强度变化引起的磁滞损耗,以及导电磁性材料中感应电压引起的涡流损耗 。磁滞损耗随频率和机器速度线性增加,而涡流损耗随频率和机器速度成平方增加。

结论 在很大程度上取决于化学材料的成分,因此可以通过更改或添加不同的合金材料来控制。具有低饱和磁化强度的材料也趋向于具有较低的磁致伸缩性(例如钴基非晶材料和80%的镍铁)。为了充分利用软磁材料的磁性能和机械特性,通常在电机铁心组装过程之前或之后进行退火工艺。如果在涂覆过程之后进行退火,则通常使用无机涂层来承受较高的退火温,软磁复合材料通常不会退火,因为高温会破坏铁颗粒之间的绝缘。 |