永磁体的物理性能对制造制程和电机装配过程的影响?

|

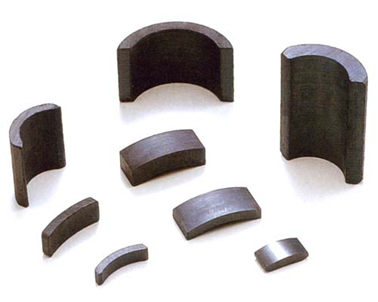

烧钐钴和铁氧体磁体在烧结过程中材料内部出现小裂纹,如果裂纹延伸不超过一半,通常不会影响磁铁的正常运行,这也适用于在加工和搬运这些磁铁时可能出现的小碎屑,尤其是在锋利的边缘上。磁铁出厂前通常通过打磨磨掉锋利的边缘,这样做是为了避免由于材料的脆性而造成锋利边缘的“羽化”,打磨可实现0.05mm至0.02mm的边缘断裂。虽然与钐钴和铁氧体相比,钕铁硼相对较硬,但它仍然很脆,必须小心处理。由于这些固有的材料特性,不建议将任何永磁材料用作组件的结构部件。

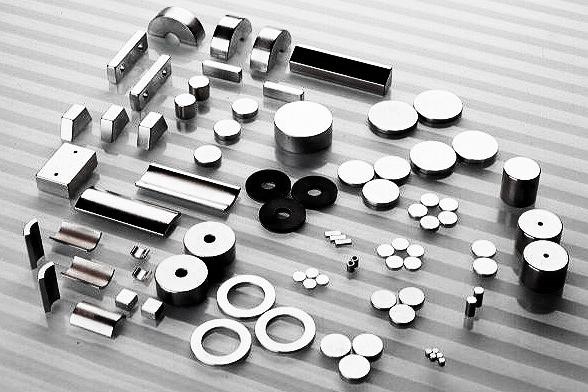

稀土、铝镍钴和铁氧体磁体通过研磨加工,这可能会极大地影响磁体成本,因此,从经济角度来看,保持简单的几何形状和宽公差是可取的,矩形或圆形截面比复杂形状更好,方形孔(即使半径较大)和非常小的孔很难加工,应避免。磁铁可制造至任何规定公差,然而,为降低成本,应尽可能避免小于 0.02mm的公差。

在涉及磁铁外观质量的应用中,应特别注意选择合适的材料,因为裂纹、碎屑、气孔和空隙在刚性磁铁材料中很常见。钐钴、铝镍钴和铁氧体材料具有耐腐蚀性,无需涂层防腐,铝镍钴易于电镀以达到美观的效果,铁氧体可被涂覆以密封表面,否则表面将被一层厚的铁氧体粉末覆盖(尽管对于大多数应用来说不是问题)。 电机组装过程 集成磁铁具有制造复杂磁极片和外壳的制造能力,以提供完整的磁铁组件,设计磁铁组件时,磁铁可以使用粘合剂成功地粘贴到外壳上。最常用的氰基丙烯酸酯粘合剂的额定温度高达350F,固化时间快,快速固化时间避免了在粘结固化时需要固定装置将磁铁固定到位。也可以使用温度等级较高的粘合剂,但这些粘合剂需要烘箱固化,并固定磁铁以将其固定到位。如果要在真空中使用磁铁组件,应考虑粘合剂的潜在脱气。配备最先进的CNC和EDM设备,外壳设计允许制造复杂的外壳,外壳设计中应包括有效的磁铁定位部分,以精确支撑和定位磁铁。

当必须组装磁铁阵列时,尤其是当磁铁必须放置在排斥位置时,考虑安全问题非常重要。现代的磁性材料,如稀土,是非常强大的,当受到排斥时,如果粘合剂发生分解,它们可以像抛射物一样发挥作用。除了粘合剂外,设计中还应包括机械紧固,机械保持的潜在方法包括用非磁性金属组件将磁铁包裹、固定或捆扎到位。 磁铁组件可以封装以填充间隙或覆盖整个磁铁阵列。灌封化合物固化至坚硬耐用的饰面,可抵抗各种环境,如高温、水流等。固化后,可对灌封化合物进行机加工,以提供精确的成品零件。需要密封的组件可以使用激光焊接(不受磁场影响)或TIG焊接(使用适当的分流元件减少磁场对焊接电弧的影响)进行焊接,焊接磁性组件时应特别小心,以使焊缝的散热不会影响磁铁。

铸造铝镍钴材料由于铸造过程的自然结果而显示出多孔性,这可能会成为由较大铸件加工而成的小形状的问题。空隙占据了较大铸件的一小部分,但可以占较小制造磁体的很大一部分。这可能会导致均匀性或低变化至关重要的问题,建议使用烧结Alnico或其他材料。尽管其磁性稍低,但烧结Alnico可产生更高或更均匀的净密度,从而产生相等或更高的净磁输出。 结论 钕铁硼磁体易受腐蚀,应考虑操作环境,以确定是否需要涂层,镀镍或镀锡可用于钕铁硼磁体,但必须适当准备材料,并适当控制电镀工艺,才能成功电镀。在钕铁硼材料电镀方面经验丰富的电镀厂很难找到,必须提供必要的信息,以便正确准备和控制工艺。已成功测试铬酸铝或铬酸镉真空沉积,涂层厚度低至0.001mm,特氟龙和其他有机涂层相对便宜,也已成功测试。关键应用的另一种选择是应用两种类型的保护涂层,或将磁铁封装在不锈钢或其他外壳中,以减少腐蚀的机会。 |