为什么电工钢可以在电动汽车中发挥巨大作用?

|

当需求推动创新时,最先进的技术可以迅速进步,但如果需求还没有出现,最终结果往往是众所周知的“寻找问题的解决方案”。这方面最突出的例子之一是锂离子电池,它是在 1970 年代开发的,但直到 90 年代中期才真正取得商业成功,当时笔记本电脑和手机开始要求更好的电池,现在电动汽车当然,增加了这种需求。相同的市场需求适用于电动汽车中最常用的两种电机:多相感应 (ACIM) 和永磁同步 (PMSM) 类型。在 电动汽车兴起之前,几乎所有 多相感应电机都被用作工业上的原动机(即运行其他机器),而永磁同步类型仅在相对较小的额定功率下用作伺服电机(即精确地并重复定位铣床工作台、焊接机器人等)。

有人呼吁使永磁同步电机尽可能轻巧紧凑,它经常不得不随着它驱动的任何东西移动,但是没有工业客户真正关心。有铸铁框架的7.5 kW (10 hp) 多相感应电机重达 80 公斤,大重量通常被认为是加分项。同样,对于小型永磁同步电机而言,效率更受关注,只是因为这允许从给定尺寸和/或重量的电机提供更多功率,并且直到 1992 年才制定了第一个效率标准用于电机的法规(对于 1 hp/0.75 kW 2 极电机)。 与几乎任何其他应用(航空/航天除外)相比,电动汽车确实需要更紧凑的高效率电机,当然,重量要轻得多,而且现在每年销售的汽车数量巨大,为满足这些需求的汽车制造商提供了巨大的动力。在过去的 10 年中,电机的新材料和构造技术出现了名副其实的爆炸式增长,这几乎使电机存在的前100年所取得的进步相形见绌。

电工钢用于电机、发电机和变压器等电磁设备的铁芯,因为铁磁材料能够放大载流线圈的磁效应,在可用的铁磁材料中,铁及其合金具有最佳的成本效益性能。电机的扭矩与静止部件和运动部件之间的磁化强度的二倍成正比,由于这种平方律关系,即使静止部件和运动部件之间的磁化强度的微小增益也会导致扭矩和输出功率的有用增加。 对于最常用于电机的钢来说,需要高工作电感,尽可能接近铁饱和时的大约 2T,同时,还需要高磁导率(B 与 H 的比率)或通量放大特性,随着接近饱和,铁的有效磁导率降低,导致对磁化电流的更高要求。此外,由于使用中涉及周期性磁反转,铁心钢必须在没有金属内严重能量浪费(称为功率损耗或磁芯损耗)的情况下,可用的电工钢范围源于这些因素之间的适当折衷,不同类型的钢材适合不同的应用。

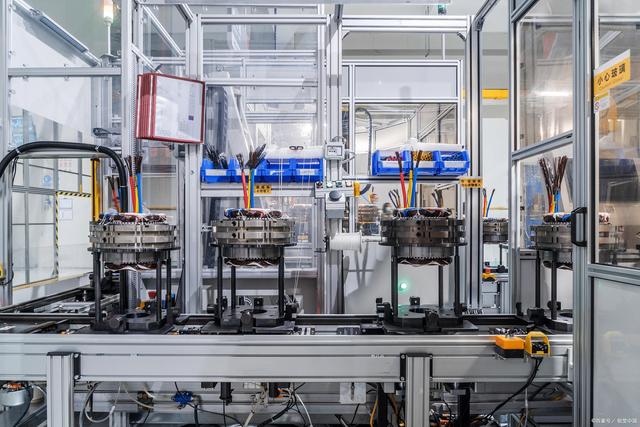

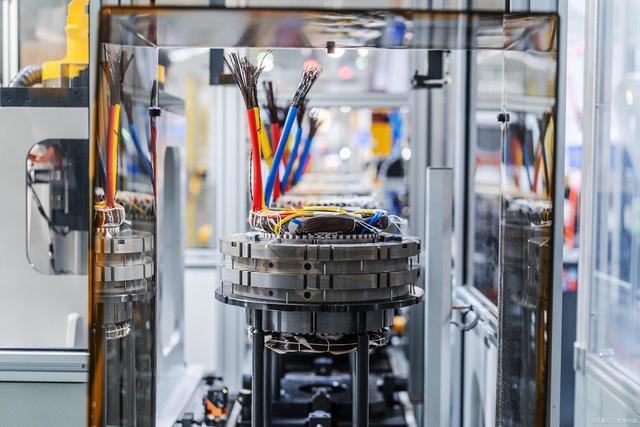

每个电机都使用随时间变化的磁场在轴上施加旋转力(即扭矩),并且大多数电机依靠电工钢将磁通量引导到正确的位置。电工钢是低碳铁和硅合金,其体电阻率比纯铁高得多(约 20 倍),以减少涡流损耗。付出的代价是脆性增加和饱和前允许的磁通密度降低,典型硅钢约为 1.5T,而纯铁约为 2.2T。尽管硅钢的电阻率很高,但变压器和电机总是需要采取额外的步骤来控制磁芯损耗(即涡流和磁滞)。涡流损耗与磁环面积成正比,与电阻成反比(这就是体电阻率越高越好的原因),所以变压器和电机电枢的铁芯被分解成一堆叠片彼此绝缘。这最大限度地减少了环路面积,通过将一个大环路分成许多小环路,但代价是会损失一些活性磁性材料的体积以进行绝缘。

磁滞损耗源于材料对其磁畴方向变化的抵抗力,有点像磁摩擦,将给定材料的滞后损失降至最低的唯一好方法是减小包含它的晶体的尺寸(即其晶粒尺寸)。做到这一点的一种加工技术是快速冷却熔融金属,使其首先不会形成任何晶体,使其成为无定形或玻璃状。这些非晶金属具有极低的磁滞损耗,但由于制造困难,它们只能以连续铸造的、相对较薄的带状形式出现( 50um 是典型值)。到目前为止,将其变成电机电枢已被证明是不经济的,但是当技术突破时,结果应该令人印象深刻。 结论 较软的电工钢可以产生各种磁性,有高磁导率和低铁损和较小的磁滞曲线,这意味着磁滞以及铁损或能量损失减少。它是生产节能变压器和大型高性能电机的重要材料,以叠片、缠绕或冲片形式存在,也是配电变压器、电力变压器和小型变压器必不可少的铁芯材料。 |