采用齿冠开槽法降低齿槽扭矩

|

齿槽扭矩是永磁电机绕组不通电时永磁体和铁芯之间相互作用产生的转矩,是永磁电机固有现象。齿槽力矩对电机性能有时会带来严重危害,例如在变速驱动中,当齿槽力矩频率与定子的谐振频率相同时,齿槽力矩产生的振动和噪声将被放大;另外在高精度的位置和速率系统中,齿槽力矩将成为系统的主要干扰源,特别是当齿槽力矩的频率超出系统带宽时,便成为不可抑制的干扰,降低了系统精度,电机低速运行时齿槽力矩的作用更为明显。齿槽力矩的抑制有很多方法,如采用合理的极槽配合、增加磁力线夹角、斜槽或斜极等。 在上述抑制扭矩的方法中,一般采用增加齿数可以提高齿槽力矩的次数,从而降低其幅值。但是由于结构的限制,齿数的增加是有限的。由于齿槽力矩主要由槽口的存在引起的,所以在齿冠上增加槽口数量来增加齿槽力矩的次数,通过实验表明,这种方法是减小齿槽力矩的一个有效措施,如下图所示。

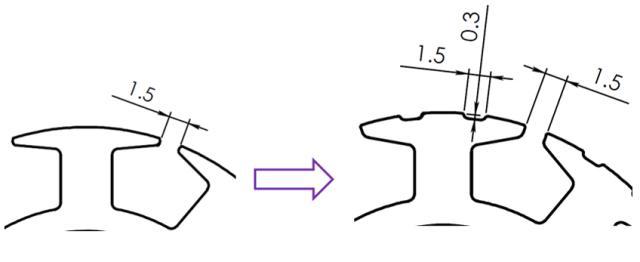

只有同次数的磁势平方值谐波和磁导谐波才能产生齿槽力矩,齿槽力矩的次数越高,其幅值就越小。进一步对4级6槽电机齿冠开槽的数量以及相关尺寸的研究,在齿冠上开两个槽比开一个槽对于齿槽扭矩的抑制效果更明显。而当齿冠槽宽等于槽口宽时,齿槽力矩最小。因此,在6级9槽直流电机中,在转子冲片的齿冠上同样开两个槽,其槽宽等于槽口宽度,槽口深度约为0.3mm,如下图所示。

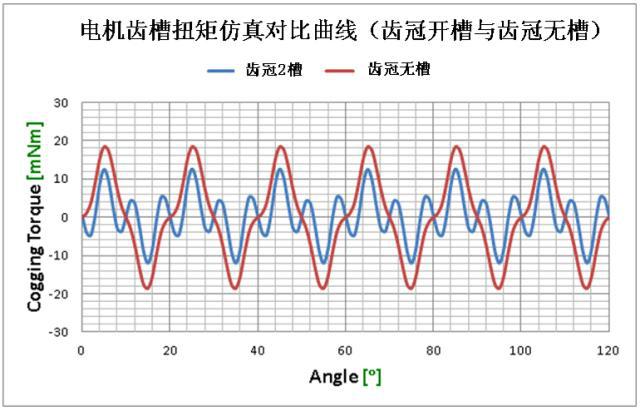

通过电磁仿真和实验测试可得到齿槽扭矩的对比曲线,如下图所示,齿冠开两槽的电机其齿槽扭矩比齿冠无槽电机的齿槽扭矩明显降低,齿槽扭矩P-P值降低约35%左右,如下表所示。

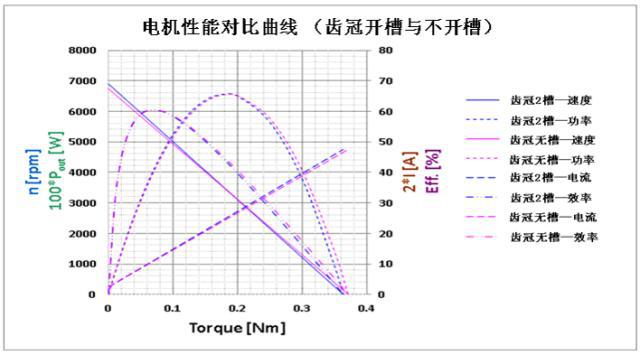

电机性能测试结果则显示,齿冠开槽电机与不开槽电机具有基本相同的性能输出,如下图所示。

由此可见,在转子冲片齿冠上开两个槽,其槽宽等于槽口宽,槽深约为0.3-1.0mm(本设计取0.3mm),电机齿槽扭矩能有效降低,进而能降低电机的噪音,而电机性能却几乎没有影响。通过以上的研究和设计优化,电机的技术性能更优越,成本更低,进一步提升了产品竞争力。 |