美日垄断的高性能压电陶瓷,工厂制造如何在压电领域冲出技术重围

|

1917年,法国人Paul Langevin和他的同事开发了超声波潜艇探测器,基于声纳中使用压电性材料的成功,使人们对压电器件产生了浓厚的兴趣。在接下来的几十年中,科学家对这些新型压电材料和新应用进行了探索和开发。用来测量流体和固体中的粘度和弹性的超声换能器的开发,从而在材料研究方面取得了巨大的进步。用来检测铸造金属和石材内部的缺陷超声波反射计(其通过材料发送超声波脉冲并测量不连续性的反射),从而提高结构件的安全性能。二战结束后,美国,俄罗斯和日本的独立研究小组发现了一类新的合成材料,其表现出比天然材料高出多倍的压电常数,称为铁电体,人们开始着手研究具有特定应用特性的钛酸钡和锆钛酸铅材料。

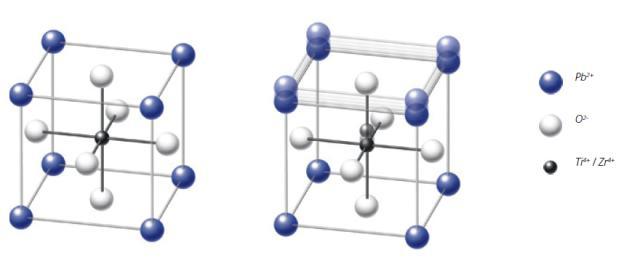

所谓压电效应,就是晶体受到外力作用时,会产生电极化效果,并能通过测量手段检测出电极化的程度。这种现象在许多天然的结晶材料中是可以观察到的,包括石英,罗谢尔盐甚至人骨骼。工程材料,如铌酸锂和锆钛酸铅(PZT),表现出较为显著的压电效应。拉伸或压缩晶体产生的应变和应力,这取决于电场的方向,材料中优选的极化方向,以及晶体与晶体之间相邻结构。

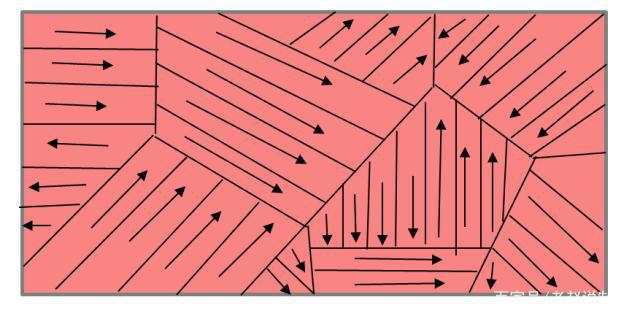

在单晶中,所有偶极子的极轴位于一个方向。在多晶体中,在材料内不同的区域具有不同的极轴。它是不对称的。压电陶瓷元件具有多晶结构,它是由许多个微晶单元(域)构成的,而每个微晶单元又由多个晶胞组成。这些铁电体陶瓷的晶胞具有钙钛矿晶体结构, 这种结构通常可以用下图 来表示。

为了产生压电效应,多晶体需要在强电场的作用下被加热。热能的作用,可以使极化轴更容易转向。烧结后,陶瓷体内部即(由方向一致的偶极构成的晶胞)呈现出无规律的排列分布(随机分布),从微观上看材料是各向同性的,没有压电特性。没有外电场作用的情况下,极化轴如下图所示。是无序排布的状态。在有外电场作用下,极化轴排列如下图所示,是有序的。

压电特性必须要经过“极化”才能产生,在这个过程中,陶瓷体被置于强直流电场中,从而使内部电偶极按照电场方向趋于一致,即使电场取消后,陶瓷也可以继续保持一致的极性(残留极性) ---- 这是铁电体陶瓷具有压电特性的必要条件。下图充分的展示出了压电效应,显示的是原始状态的压电材料,没有外加应力作用,也没有显示电荷。 如果材料拉伸,将出现相反极性的电压。

反之,如果给予外加电场力作用,陶瓷材料也会相应的发生变形。如下图所示。反之,具有相同极性的电压将导致材料被压缩, 如果施加了交流信号,则材料将以与信号相同的频率振动。

美日垄断的高性能压电陶瓷 由于军事用途和高额利润的驱使,美国压电器件和材料的研发一直在内部秘密研发。石英晶体是第一个作为商业开发的压电材料,科学家们开始研究更高性能的材料。虽然材料的进步和制造过程比较成熟,美国压电陶瓷并没进军民用消费领域,因此,没有像日本那样快速的增长。

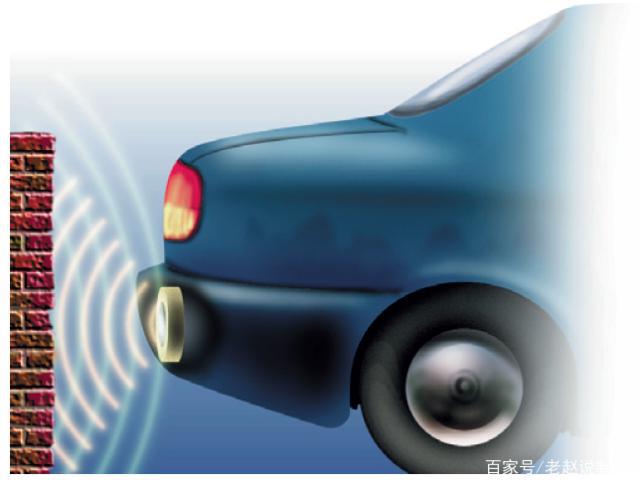

相比之下,日本制造商分享了他们的信息,迅速克服技术和制造挑战,打开了民用消费市场。在日本,随着Issac Koga开发了温度稳定的晶体切割技术,日本制造出与可与美国竞争的压电陶瓷材料,且没有昂贵的专利限制。日本开发出无线电和电视机的压电陶瓷滤波器,可直接连接到电子电路的压电蜂鸣器和音频换能器,以及压缩点火器;通过空气传播声波的超声波传感器;被安装在汽车模型上作为回声定位装置传感器。

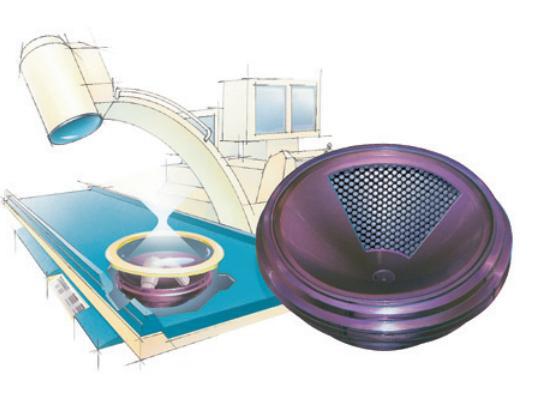

压电陶瓷的应用领域 压电致动器将电信号转换为精确控制的物理位移(行程)。 如果为了防止位移,则可以产生可用的力(阻塞力)。由压电执行器提供的精确运动控制用于精细调整加工工具,镜片,镜子或其他设备。 压电致动器可用于控制液压阀,作为小容量泵或专用电机。

由于设计简单,移动部件较少,不需要润滑操作和高可靠性特性,压电执行机构可用于各种工业,汽车,医疗,航空航天和消费电子领域。包括爆震传感器,倒车传感器,加速传感器,陀螺仪传感器,用于目标识别的声纳换能器,用于定位/导航的声纳换能器,水平传感器,气体传感器,用于胎压传感器的能量收集器。碎石机,洁牙机,超声手术刀,超声喷雾器,超声检查和治疗。

压电式致动器用于精密针织机械和盲文机中,无声驱动特性使得压电致动器在配备麦克风的摄像机和手机中具有出色的自动对焦机制。最后,由于压电致动器不需要润滑操作,因此它们用于低温和真空环境中。使用堆叠致动器,非常精细,几乎无限的分辨率都是可能的,具有对应于微小的扩展运动的非常高的电压。压电致动器可以操作数十亿次而不会磨损或变质。其响应速度非常好,仅受被动物体的惯性和电子驱动器的输出能力的限制 。 国内压电陶瓷制造业面临的技术 国内压电陶瓷研究较晚,制造工艺不完善,相信在未来会在压电陶瓷业不懈努力,突破技术的瓶颈,打破了一直以来由美国和日本供应商控制的局面。国内主要不足表现在: 对压电陶瓷进行较高纯度原材料的选取,较细颗粒度粉料的球墨制造;样品烧结时PbO气氛的控制,如采用含有PbO的粉料覆盖在样品和坩埚周围,如采用含有PbO的粉料覆盖在样品和坩埚周围,一定程度上减少了Pb的挥发;极化后水冷对性能的“冻结”,以及多种方法实验优化的工艺参数。受烧结炉气氛和温度的影响,烧银后产品表面有时会变色。主要的瓶颈工序为陶瓷片烧结和极化过程,烧结炉每次烧结产品及极化工艺产量过少,接下来将在设备和工装夹具方面进行一定程度的研究和设计,一定会解决产能不足的问题。产品的几何尺寸也决定诸如电容和共振频率等特性,导电连接通常是通过丝网印刷银电极然后再通过约 600 °C 烧结来制成。随后的步骤是极化,极化时产品被放在环境温度为 80 °C – 140 °C且强度为 2-3 kV/mm 的直流电场中进行。 |