利用六西格玛技术改进发动机冷却风扇设计

|

利用六西格玛设计技术改进发动机冷却风扇的设计,一般会遵循流行的定义、测量、分析、改进和控制(DMAIC)六西格玛方法,使用设计工具为matlab、统计工具箱、曲线拟合工具箱和优化工具箱。

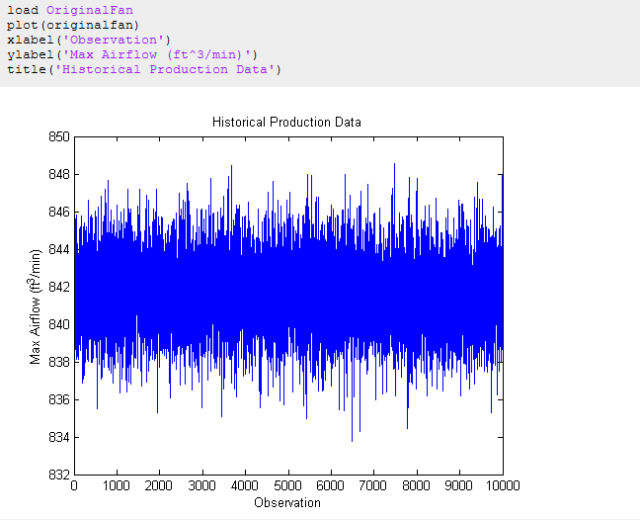

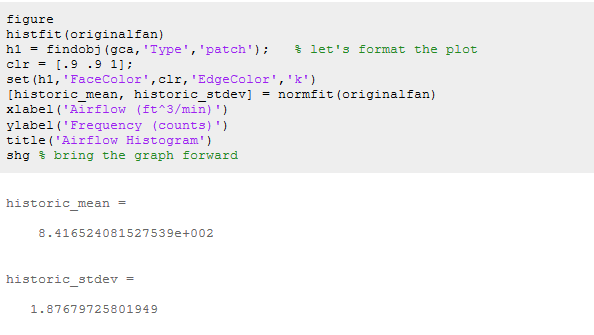

定义问题 我们有一个发动机冷却风扇设计,它无法通过散热器吸入足够的气流,从而在困难的条件下(交通堵塞、天气炎热)保持发动机冷却。根据系统级分析,我们估计需要至少875 ft^3/min的气流,以便在困难条件下保持发动机冷却,我们需要评估当前的设计,开发一种替代设计,以实现我们的目标气流。 测量冷却风扇性能 我们有一个10000个现有冷却风扇性能测量(历史生产数据)的数据库,评估数据,了解当前风扇的性能。

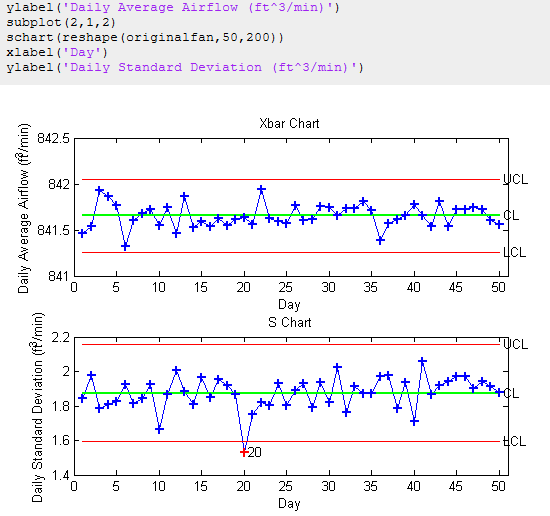

上面的图表显示,数据似乎集中在842 ft^3/min左右,并且有4-6 ft^3/min的变化。虽然这个图很有启发性,但它并没有告诉我们很多关于底层数据的信息;具体来说,它是否遵循正态分布,过程是否处于控制之中(高质量数据)?让我们更详细地研究一下数,“OriginalFan”中的数据是每天进行的一系列测量。在50天的时间内测试了200个风扇/天。我们可以使用统计过程控制(SPC)方法检查数据是否有异常,一种常见的技术是使用Xbar和S图表评估数据。

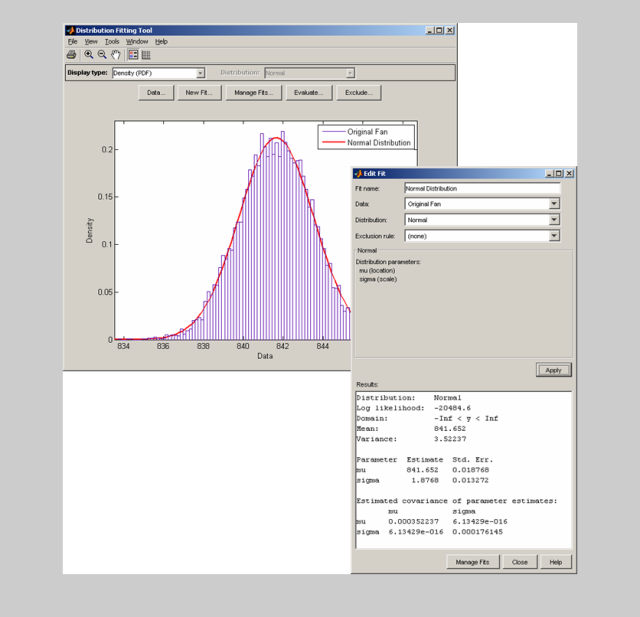

Xbar图表显示了相对于控制限值的日平均值(Cl=平均值,UCL/UCL为 /-3标准偏差)。S图显示了每天的可变性(标准偏差),控制限的定义类似于Xbar图。对于控制图中考虑的过程,每1000个样本中只有3个超出了每个控制范围。只有一天超出了控制范围(第20天,在S图上)。对第20天的数据进行审查后,未发现异常情况,我们得出结论,该过程处于控制状态(异常值被认为是10000次可能发生事件中的3次中的一次)。 在使用Xbar/S图表时,假设数据遵循正态分布,让我们验证一下情况。使用图形工具Dfittool将正态分布拟合到原始风扇数据集。在(数据>选择原始数据,设置bin规则)下将bin值设置为100,创建与数据匹配的分布(新匹配——>匹配名称:正态分布,应用)。注:可以使用“historical_data.dfit”文件加载用于生成下面图片。

同时,我们可以在与此m文件相同的位置找到它;或者,我们可以在matlab命令行执行与dfittool中相同的操作。

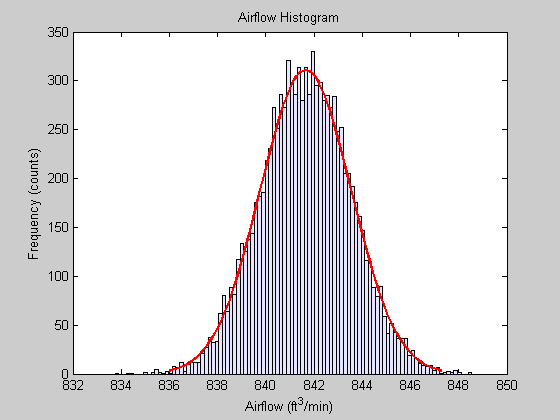

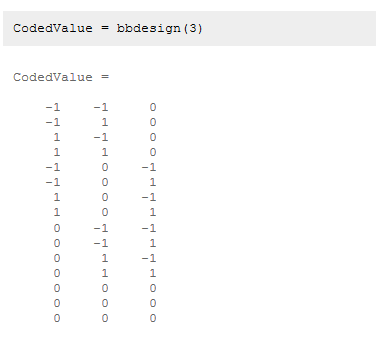

通过看上边的数据的分布,不会接近我们想要的875ft^3/min, 因此,我们需要改进我们的设计。 影响风机性能的因素分析 我们将使用DOE方法来设计并评估冷却风扇,可以修改和控制的因素有:

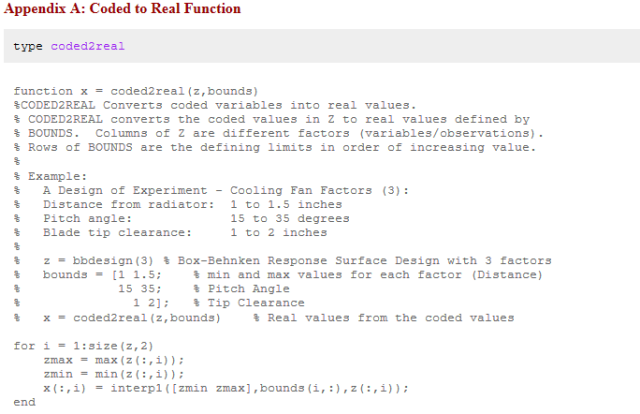

根据以往的经验,我们知道对一个或多个因素会有一个非线性响应,响应为冷却风扇气流速度(ft^3/min),列是因子,行是测试点。因此,我们将使用响应面设计来解释这种非线性,Box-Behnken以编码(规范化)变量[-1,0, 1]来设计生成实验运行。

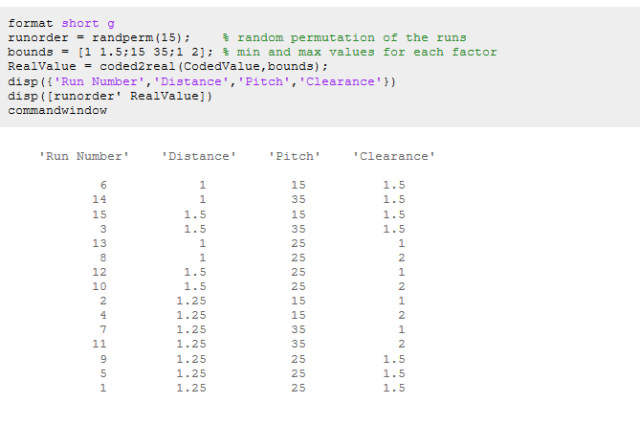

下图为按指定的顺序执行实验,随机化运行顺序,以实际单位显示。

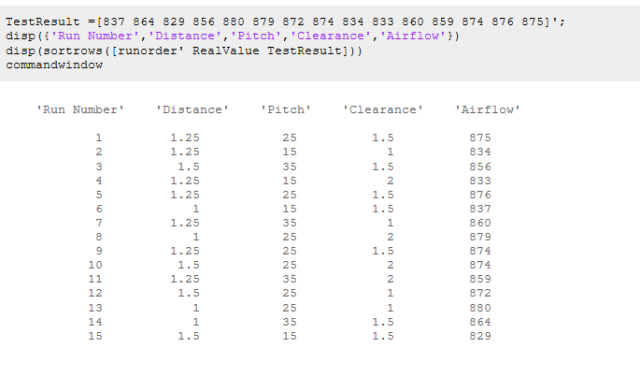

实验得到了以下结果:

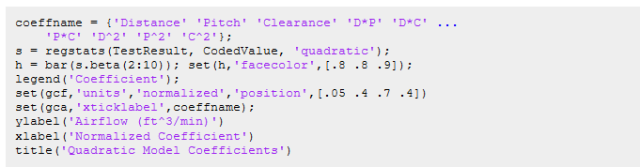

从实验测试结果中,我们发现气流速度对我们改变的因素非常敏感,我们还注意到,上面有四次实验数据达到或超过我们的目标气流速度875 ft^3/min(运行1、4、7和13)。然而,我们不知道这些运行中哪一个(如果有的话)是最佳的。此外,我们不知道对各种因素的变化设计有多强大。我们将根据迄今为止的实验数据创建一个模型,并使用该模型来估计最佳设置下气流对预期因素变化的敏感性。 提高冷却风扇性能 Box-Behnken设计允许我们测试非线性(二次)效应。我们的二次模型的形式是: 我们可以使用regstats来估计和比较系数,并在条形图中直观地显示系数的大小(对于规范化值)。

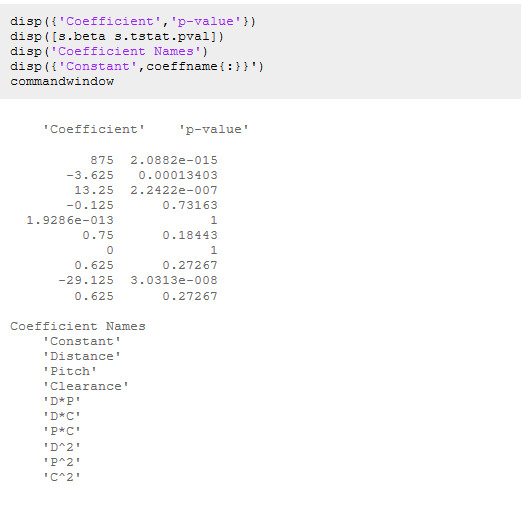

从柱状图中我们可以看出,(Pithch*Pitch)^2是主导因素,我们还可以从系数的条形图中确定影响的大小和方向。除了系数外,我们还可以得到与系数相关的p值,以确定它们在模型中的重要性。

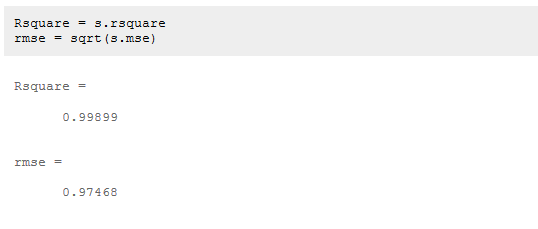

根据p值,常数项、距离、(Pithch*Pitch)^2均具有统计学意义,其中,我们整体模型的平方值和标准差为:

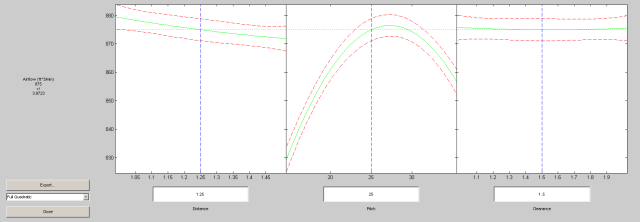

使用rstool可视化我们的模型,可以通过观察响应面来评估模型的适合性,我们可以估计最佳设定点。

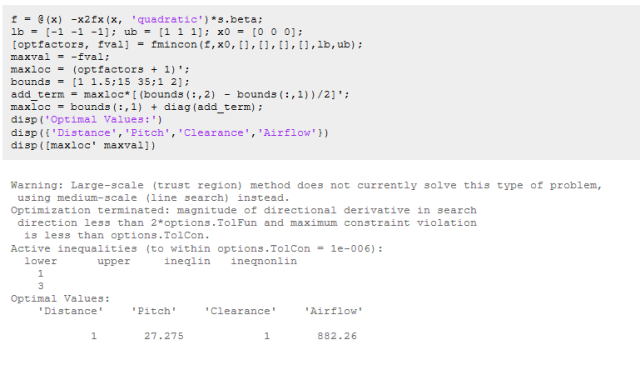

从响应面图可以清楚地看到气流与螺距的非线性关系,虽然可以使用rstool以交互方式确定最佳因素设置,但优化工具箱可以自动执行任务。我们使用带编码值的约束优化函数fmincon(简化边界条件的定义)找到最优因子设置。

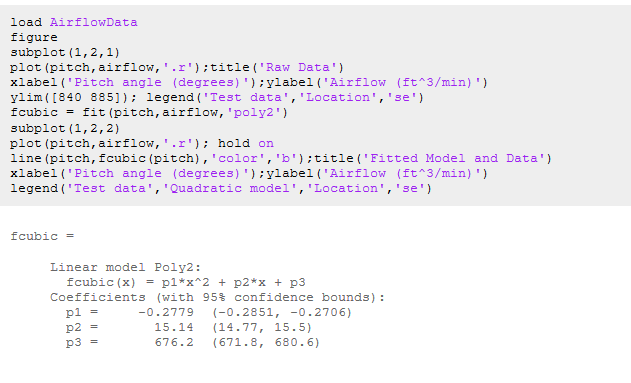

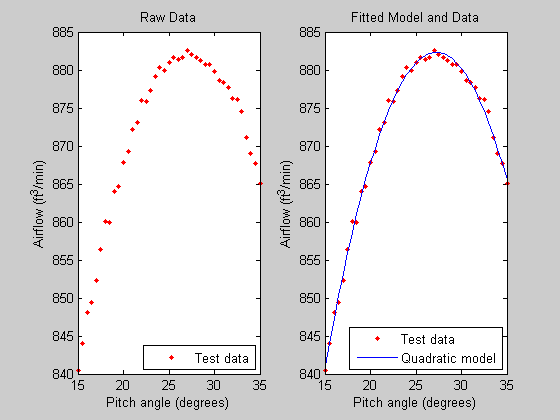

新风扇将放置在距散热器1ft的位置,风扇叶片尖端和护罩之间的间隙为1ft,因为俯仰角对气流有比较大的影响。我们将进行一些额外的测试,验证出27.3°的俯仰角是最佳的,其中,测试中使用可变螺距测试风扇进行的,如下图所示,我们的模型输出的数据,结果表明,采用二次型节距模型是可行的。

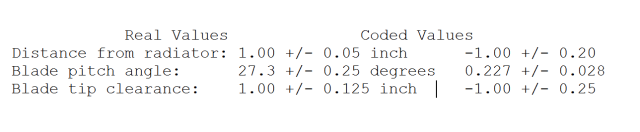

目前,我们改进的冷却风扇设计,满足我们的气流要求,我们也有一个模型,根据我们可以在设计中修改的因素,很好地近似风扇性能。在我们可以放心解决问题之前,需要确保风扇性能对制造和安装中的可变性具有鲁棒性,我们根据历史经验将制造不确定性定义为。

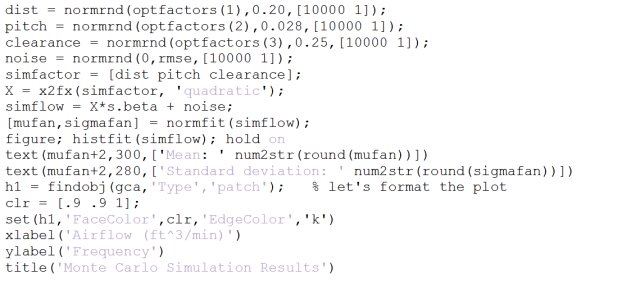

我们需要验证这些因素的变化,并将使能够在目标气流周围保持稳健的设计,由于坚持六西格玛的理念,我们还需要实现每1000000个风扇的缺陷率不超过3.4。也就是说,我们需要在达到目标为875 ft^3/min的合格率为99.999%。我们将使用Monte Carlo仿真来验证我们的设计,生成具有10000个样本指定公差的三个因子的随机数,还将包括与模型中的噪声成比例的噪声变量(即拟合模型的均方根误差)。注:我们的模型系数定义为变量分别为:距离、间距和间隙。

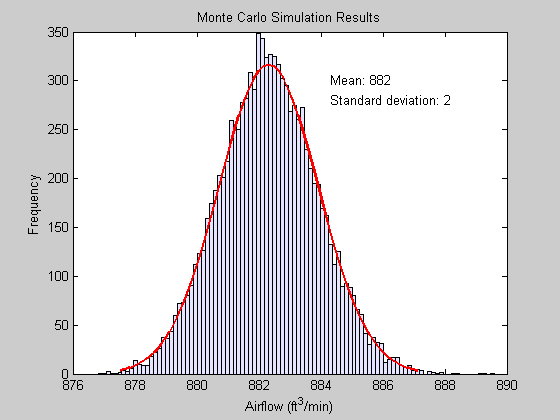

我们的结果看起来很有希望,我们已经获得了882 ft^3/min的平均气流,并且在大多数数据中似乎优于875 ft^3/min,我们来确定875 ft^3/min或更低的概率。

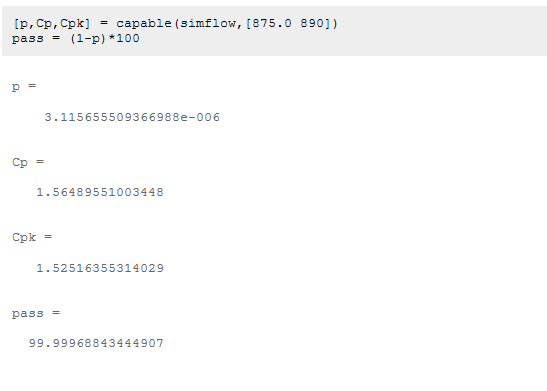

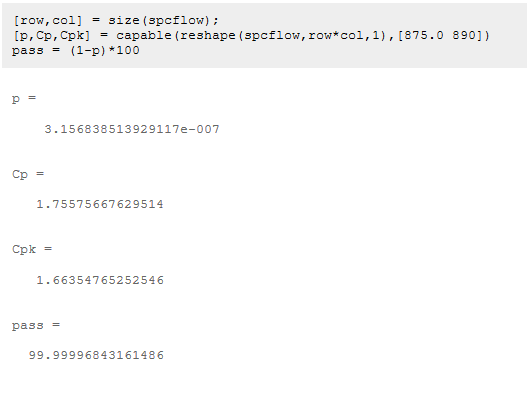

我们的设计似乎能够在99.999%的时间内实现至少875 ft^3/min的气流,可以使用模拟及制造过程中的预期差异来估计过程能力。首先,定义流程的上限和下限,下限已定义为875 ft^3/min,上限将根据电动驱动电机的预期可靠性定义,如果我们通过散热器吸入超过890 ft^3/min的空气,电机的寿命将受到限制,我们将设置890 ft^3/min作为上限,并估计相应的制造能力。

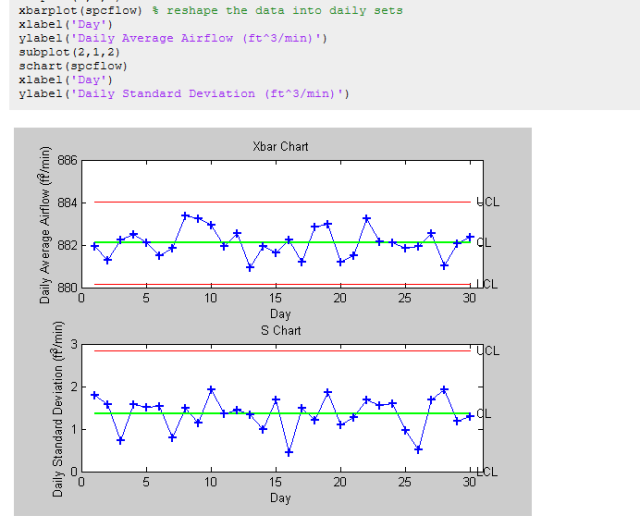

其中,cp值为1.6(>=1.6被视为高质量过程)。CPK表明我们的过程相对于过程极限定义是居中的(CPK〉=CP)。现在,我们需要实施这个设计并监视它,以验证我们的设计过程并确保冷却风扇提供高质量的性能。 控制改进冷却风扇的制造我们使用统计过程控制(SPC)监控和评估制造和安装过程,以确保我们的设计在实践中有效, 最初每天生产五个冷却风扇,评估新冷却风扇生产的周期为30天。

根据结果,我们的制造过程处于统计控制状态,随着时间的推移没有超出控制线或出现非随机模式, 我们还可以对数据进行功能分析,以评估我们的流程。

其中,Cp值1.8大于我们初始评估的1.6,表明该过程的运行变化低于我们的预测, Cpk值为1.6表示我们的过程不在我们定义的上限和下限之内。 我们只会关注低于1.33的Cpk值,此时该过程将高度偏向上限或下限,并且我们更有可能超出我们的规格, 我们的工艺完全在我们的极限范围内,我们在99.999%的时间内达到目标气流(875ft^3/min)。 总结 我们使用六西格玛DMAIC方法与MATLAB及统计工具箱和优化工具箱展示稳健设计的概念, 评估了发动机冷却风扇设计,发现在困难条件下不能通过散热器吸入足够的空气来冷却发动机, 实验设计用于评估对风扇性能影响最大的因素。并根据实验数据开发了一个模型,用于优化风扇设计; 通过跟随测试验证了优化设计,并评估了风扇设计的公差, 由此产生的风扇设计能够达到875ft^3/min或更高的目标,并且合格率达到99.999%。

|