仿真技术在摆线泵设计中如虎添翼

|

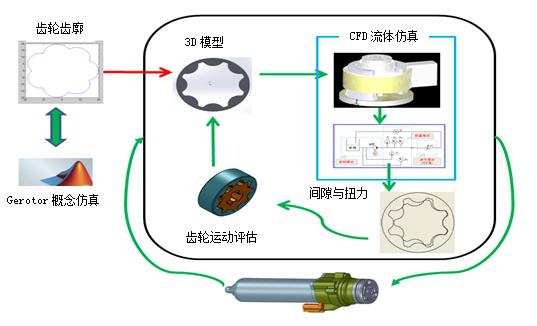

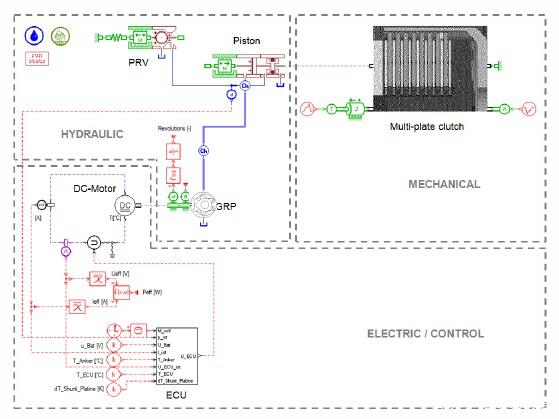

ELSD液压泵设计平台考虑到机械置换过程是流体动力学,也考虑到组件的机械相互作用,特别涉及到转子的间隙微运动。该平台能够生成Gerotor齿轮的几何外形以及操作模拟、预测等操作输出流量及脉动的主要特性、内部的压力峰值、转子径向运动、间隙影响。由下图可以看出,ELSD液压泵设计平台由4个子模块构成:Gerotor齿廓模板,CFD流体动力学模块,和力学模块(运动和扭力)模块以及实验验证模块。

Gerotor齿轮轮廓设计模块 在设计时,见下图Gerotor齿廓生成器中,只需输入内转子齿数Z,固定基圆半径, 包络圆弧半径,中心偏移量e,短幅系数K等变量作为基本参数,就可以把内、外转子齿廓曲线建立起来。通过Matlab 语言来模拟内啮合齿轮轮廓定义如下:

通过Matlab/Simulink软件对泵的流量特性进行如下仿真,可以方便解决泵的流量,旋转运动轨迹,摆线齿轮的各种基本参数及泵的瞬时及脉动流量。下图为摆线齿轮转动角度与流量的关系。

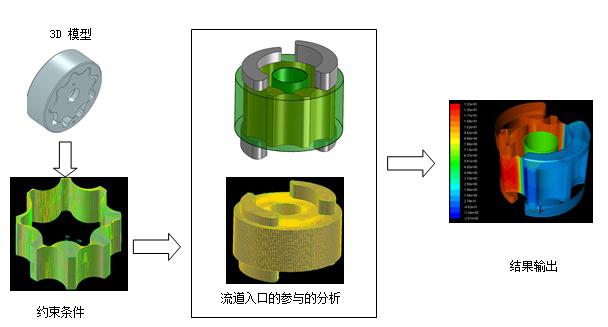

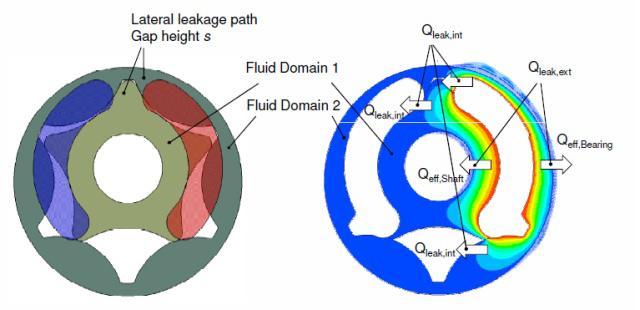

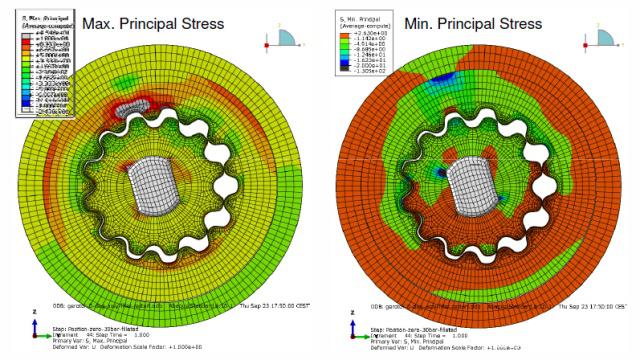

通过UFD模型设计器中分解Gerotor齿轮的关键几何尺寸,按照UFD的格式对其划分网格来产生一个四面体结构。同时,对Gerotor的流道口划分网格来生成另外一个四面体结构,对动态化网格及与其匹配的参数输入来分析泵的实际问题。下图可以看出Gerotor齿轮的仿真的流程,其结果分析在其传动过程,液压油对Gerotor的压力分布。同时,可以采用高阶离散化方案对网格的细化来取得准确其他方案的分析。

将Gerotor生成器产生的内外转子的3D模型以及相应结构转入到Fluent软件分析,分别泵的流道和内外转子几何尺寸在z-x平面内进行草图操作,绕Z轴旋转2并固定,并创建Boolean去横切内外转子3D实体,为了产生一个完整的映射啮合面,需要将内外转子3D模型相邻弧面边缘合成在同一模块上。为了便于网格的划分,一般分为Gerotor齿轮、流道进出口、泵体三个部分构成的容积区域,通过设定求解参数设置和流场对Gerotor压力和泄露进行仿真及输出。

Fluent仿真的数据确立后,设计的下一步需要模拟实际工作环境进行验证,泵体的启动测试用来确认是否出现带入的空气带入流道,并检查进入油液的气泡在测试过程中对泵平稳性能的影响。静态和动态的泄露用来衡量泵的泄露损失率,其直接影响着泵的性能。静态测试时,泵进行空转,注入空气达到测试压力13bar,观察密涂抹有松节润滑油封圈周围是否有气泡出现。注入油液进行动态测试,转速设定为额定转速3000RPM,温度为室温压力在13bar运行2分钟,观察密封圈是否有泄露和滑移现象。在ELSD液压泵工作环境可能会出现高压-低流量,低压-高流量两种极端供油状况,通过实验来衡量泵在极端环境的工作性能。

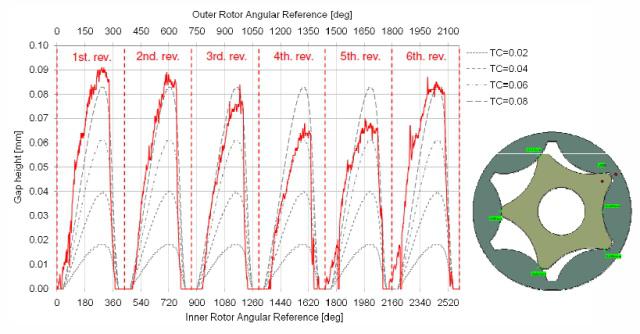

根据Fluent对间隙分析的结果来看,Greotor齿顶间隙为0.01-0.02mm,轴向间隙0.01-0.02mm,泵的容积效率达到95%以上。ELSD液压泵扭矩带入的流量的脉动影响,在ELSD液压泵在满足效率的同时尽量选择较薄的Gerotor齿轮,ELSD液压泵的额度扭矩占马达额定扭矩的50%以下,ELSD液压泵尽量采用三组轴承以上的受力系统。 通过模块化设计将ELSD液压泵复杂的结构设计简单化分解,各个模块按功能重新构成新的系统,满足市场多样化需求和适应激烈的市场竞争。 |