陶瓷轴承可能成为电动汽车革命的一部分

|

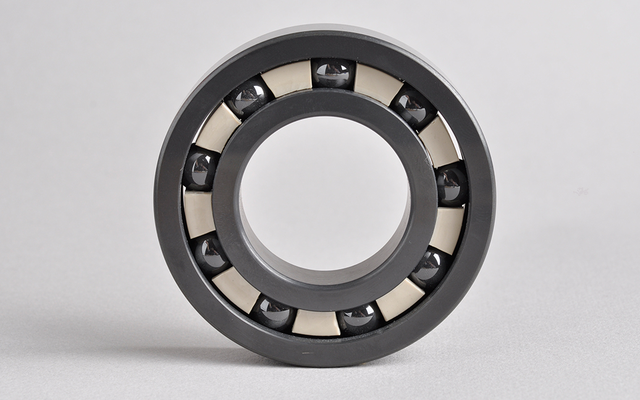

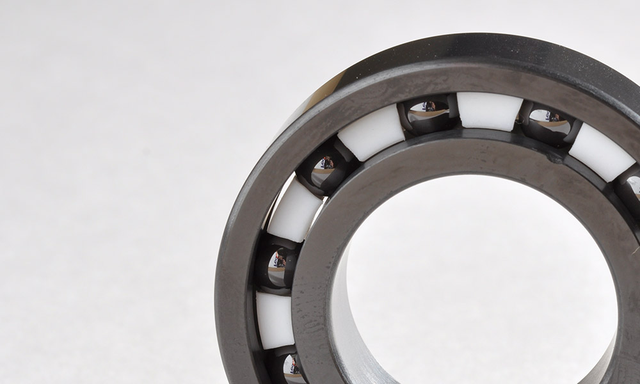

机器中的运动部件越少越好,这是关于电动汽车动力系统优于燃油车的一个经常听到的论点。燃油车的运动部件数量非常多,电动汽车有很多电子以这种方式移动,燃油车有很多齿轮、活塞、阀门和曲轴,移动的零件越多,磨损并导致车辆故障的零件就越多。电动汽车动力总成确实有一些活动部件,其中最重要的是电机轴上使用的轴承滚珠。大多数轴承滚珠和滚动元件由钢制成,但一些高级材料专家相信有更好的选择:陶瓷,特别是氮化硅 (Si3N4)可能最适合电动汽车。

陶瓷:更硬、更好、更快、更强 说到轴承,越轻越好,氮化硅比钢轻,陶瓷轴承滚珠的重量不到钢的一半,电动汽车工程师喜欢尽可能减轻重量,但这并不是唯一的好处。陶瓷轴承滚珠在轴承组件内产生的摩擦更小,这意味着它们需要更少的润滑剂、更少的磨损、更少的滚道应力和更低的工作温度。与电动汽车相关的应用是牵引电机轴轴承,轴承可能会承受非常高的速度。在高转速下,由于惯性,质量的较轻的好处被放大。陶瓷球不仅比钢轻,它们更坚固,陶瓷轴承的硬度是钢的两倍,硬度比钢高60% 以上,不易变形。考虑轴承寿命和轴承效率时,这非常有用。由于其制造工艺,金属座圈具有固有的表面缺陷,球的表面非常坚硬、非常光滑,这些缺陷会随着时间的推移而消除。

陶瓷的另一个优点是耐高温的能力,陶瓷轴承滚珠可在高达1,000°C 的温度下运行,远远超过汽车运行的要求。在机械性能崩溃之前处理更高的温度,可以比钢铁更好地抵御润滑油的缺失。润滑不当意味着更多的摩擦和更多的局部热量,这会导致轴承更快地发生故障。由于缺乏润滑,陶瓷还可以防止滚动体和滚道之间的“冷焊”,不同的材料不会像金属上的金属那样相互连抵抗力和寿命。 抵抗力和寿命 对于电动汽车,陶瓷轴承滚珠的最大好处之一是它们具有抗电性,轴承不希望电流通过,它加速了轴承的故障。氮化硅具有抗电性,这通常在几乎所有轴承应用中都有好处,汽车中的高压牵引电机时,由于电流泄漏,轴承内部很容易发生电气点蚀,最终可能导致早期故障。如果使用钢制轴承,唯一的选择是在钢上涂上绝缘材料,这增加了制造过程的复杂性,并带来了质量污染的机会。简单制造工艺是汽车质量和体积的首选,而氮化硅具有内置于材料中的特性。

陶瓷轴承的使用寿命比钢长,轴承磨损后可以更换,这很麻烦,陶瓷轴承更长的使用寿命是与电动汽车一起涌现的商业模式的重要考虑因素。这意味着可以取消维护计划,一套混合陶瓷可以在车辆的整个生命周期内并获得 50 万公里。 球体、圆柱体更多的系列 为了制造陶瓷球,配制了未加工的氮化硅粉末,仔细控制了包括粒度、密度、对称性和水分含量在内的特性。添加一些化学粘合剂后,粉末在继续研磨、翻滚和抛光之前形成坯料。对球进行了一种称为热等静压的过程,以获得适当的微观结构发展,从而提高硬度和韧性,并减少滚动接触疲劳。 球轴承通常不能像圆柱轴承那样承受如此高的载荷,滚道和滚动体之间的接触较小(点而不是线),这也意味着产生的摩擦更少,球轴承通常比圆柱轴承更能保持更高的速度。在某些应用中,圆锥滚子和其他滚动元件比滚珠或圆柱提供更好的性能。

在实践中,大多数陶瓷轴承都可以视为混合轴承,它们将陶瓷球与钢滚道结合在一起,纯陶瓷轴承也是可能的,陶瓷非常光滑,系统中不会有足够的摩擦。在混合轴承中,如果不加以控制,陶瓷的光滑度也会出现问题,滚珠太光滑,它们就可能变得抗润滑。 结论 陶瓷轴承滚珠并不是一个全新的想法,2001 年在航天飞机重新设计的氢涡轮泵上使用了氮化硅球,自 1970 年代初以来,陶瓷的性能优势就已为人所知。钢轴承使用很普遍,原因很简单:成本,陶瓷轴承比钢更贵,但价格一直呈下降趋势。从历史上看,障碍一直是成本,但对于电动汽车市场增长,这个障碍开始减少。电动汽车行业仍处于起步阶段,它无疑会想方设法对其关键技术进行创新和改进:电池、充电器和电机。但正如我们所见,坚硬的微小球体也可以成为电动汽车革命的一部分,陶瓷滚珠轴承也可能至关重要。 |