径向活塞泵润滑接口的设计与研究

|

柱塞泵是依靠柱塞在缸体内的往复运动,通过密封容积的变化,实现吸油和排油。轴向柱塞泵和马达是现代液压传动中使用最广的液压元件之一。柱塞泵具有结构紧凑、单位功率体积小、重量轻、工作压力高、容量实现变量的优点。由于其可以很方便地实现变量,使液压系统容易实现功率调节和无级变速,因此被广泛地应用于各种液压系统。

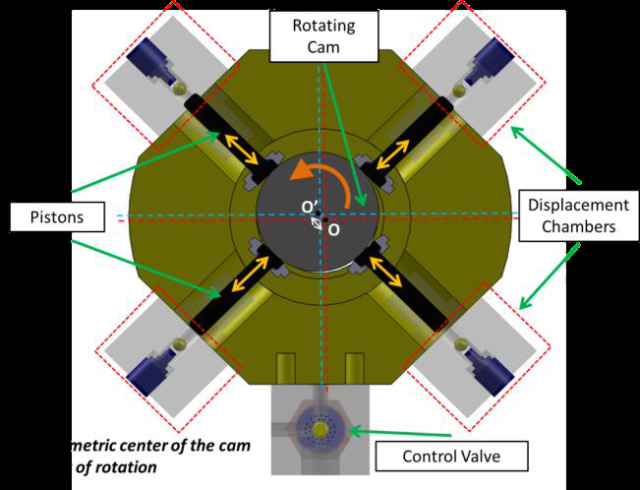

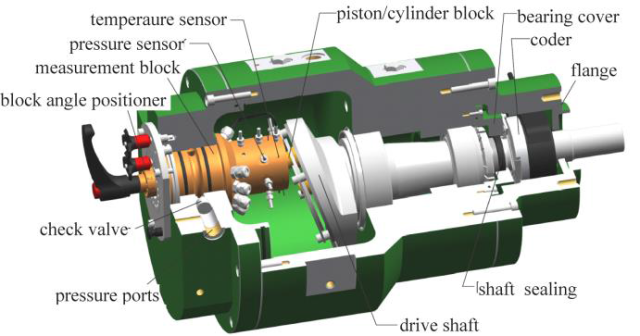

径向活塞机械是广泛应用于高压应用的正排量机械,具有高效率的优点,同时具有在低速下承受极高负荷的能力。目前研究的重点是验证建立的用于预测凸轮-活塞界面摩擦的数值模型。此外,活塞-气缸界面模型的性能也通过在活塞设计中观察活塞环槽冲击的附加特性得到了增强本研究中分析的参考机是一种旋转凸轮式径向活塞泵,多领域模拟工具的能力,以调查径向活塞机的运作-特别是模块的润滑接口的性能见下图所示,用于高压应用。

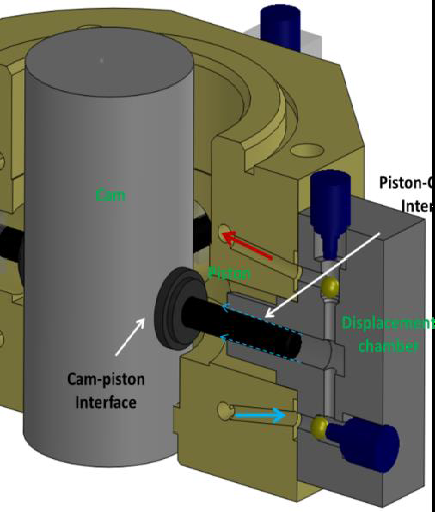

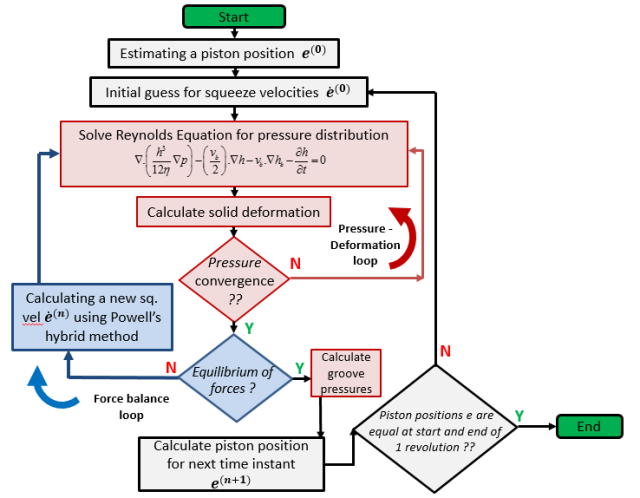

下图显示了完全耦合的数值解算器,该解算器已开发用于捕获等温流体条件下活塞/气缸界面中的流体-结构相互作用现象。该模型考虑了泵运行一个完整周期内活塞的微运动。该界面在弹性流体动力润滑(EHL)状态下工作,是黏性摩擦和泄漏流造成功率损失的主要原因之一。它通过支撑作用在活塞上的径向载荷来实现流体动力轴承的功能,将高压流体密封在排量室中,并减少运动部件之间的摩擦。

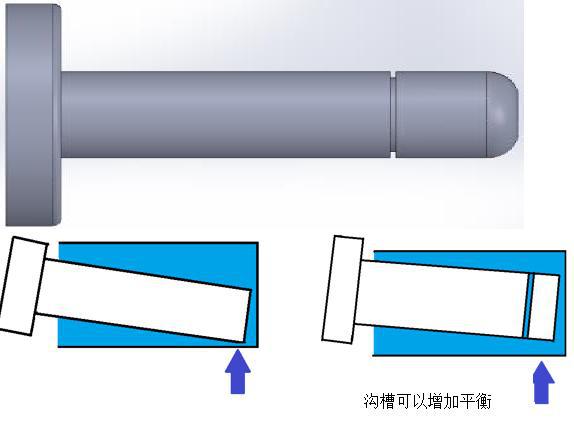

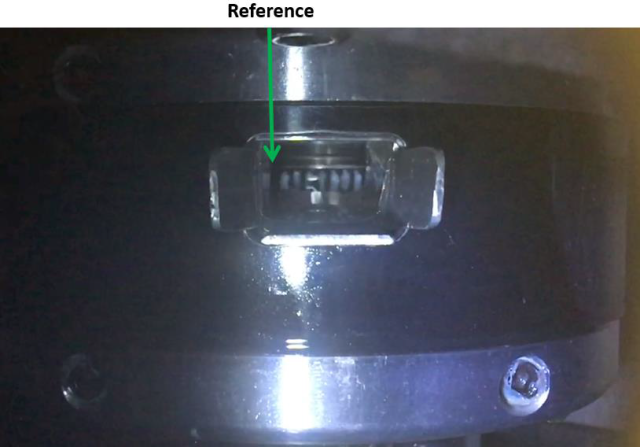

整体解算器通过假设准稳态行为来评估轴旋转的每个瞬间活塞的微运动,其中每个瞬间作用在活塞上的力是平衡的。这样可以评估活塞的挤压运动,从而最终决定活塞的微运动行为。在评估间隙内的压力分布时,考虑了EHL的影响。为活塞/气缸界面开发的求解器中加入了一个新功能,现在考虑了 沿每个活塞的长度在不同位置引入若干环形活塞槽。其中一种设计如下图所示。在泵送循环期间,槽为润滑剂创建了一个恒压区域,通过集中参数法,利用压力累积方程来计算泵运行的每个瞬间槽内的压力,从而模拟这种效应,槽的位置和数量影响活塞的平衡。

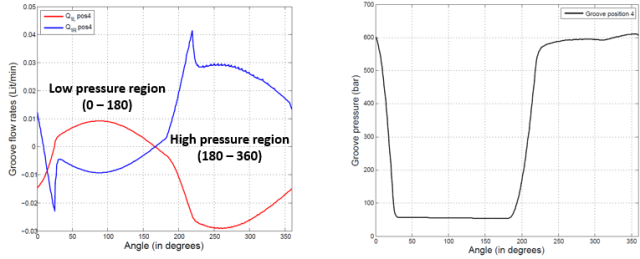

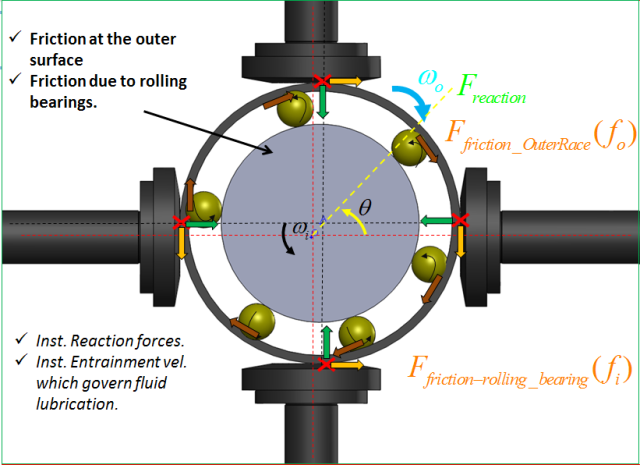

作用在活塞上的径向载荷对活塞的微运动有重要影响,从而影响活塞-气缸界面的功率损失。这些载荷主要由凸轮和活塞之间的摩擦力引起。通过计算凸轮与活塞在润滑条件下的瞬时摩擦,可以更准确地评价活塞-气缸界面的性能参数。为此,建立了线接触弹流模型,可以预测凸轮和活塞在改变表面速度和接触载荷下产生的黏性摩擦力。验证方法和结果的数值预测行为的活塞槽突出显示在图。本研究透过数位原型制作,进一步以较低成本评估新型径向活塞机设计。(左)轴转动一圈时从两侧进入凹槽的流量;(右)凹槽内的压力与轴角度的函数关系。工况:出口压力=700巴,轴速=1800转/分。

目前,在这种润滑条件下,正在对活塞/气缸界面内的混合润滑效果和凹槽效果进行评估。未来的工作包括将热效应纳入润滑间隙流动评估中,以实现更精确的径向活塞泵模型。

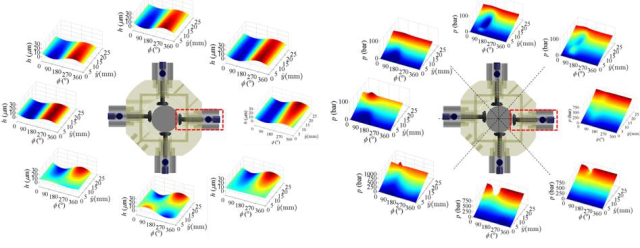

下图使用FSI模型的轴旋转一周内润滑间隙域内的瞬时膜厚度和压力分布。工况:出口压力=700巴,轴速=1800转/分。

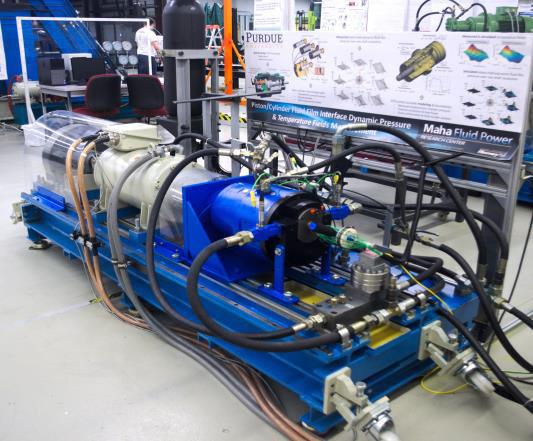

EHD试验台 针对斜盘轴向柱塞泵的缸内表面温度分布和活塞与缸间间隙动态压力场的测量,设计了一台超高压试验台。针对该试验台,设计了一种单活塞缸组合专用试验泵。

|