如何降低无刷直流(BLDC)电机的扭矩和转向脉动?

|

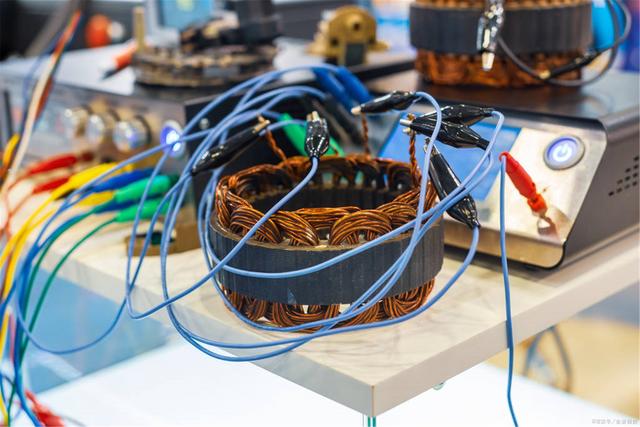

出于经济和环境方面的考虑,电动汽车(EV)成为人们关注的焦点,试图提出减少燃油消耗的解决方案。电机是任何电动汽车传动链中最重要的部分之一,在这方面,与其他类型的电机相比,无刷直流(BLDC)电机具有许多优势,因此前景十分广阔。无刷直流(BLDC)电机具有重要的转矩密度,重量轻,气隙磁通密度高,加速度大,效率高和强大的功率重量比的特点。

无刷直流(BLDC)电机相对于传统的有刷直流电机具有明显的优势,因此,在市场上和运动控制应用中得到了迅速的采用。维护更少,运行速度更快,结构更紧凑,电气噪声更少,更好转矩重量比。尽管有这些好处,但BLDC电机的成本仍高于传统的DC电机,因为它们需要电机驱动控制器(用于电子换向)和转子位置传感器。 无刷直流(BLDC)电机有许多优点,但它们具有局限性,一个主要问题是齿槽转矩,它会引起转矩波动和非正弦反电动势,易于出现扭矩脉动,这些脉动会引起噪声和振动,严重限制了系统的性能,特别是在高精度和高稳定度应用中。 在高速应用中,转矩脉动可以被负载的惯性滤除,在低速时,转矩脉动最明显,这会极大地限制性能。转矩脉动是由无刷直流(BLDC)电机和PWM驱动控制器设计引起的,包括电机中的几何缺陷,换向不精确,电流驱动的保真度。波形,相位延迟,摩擦和电机中的磁滞,可以通过更好的电机设计或使用更好的驱动器控制器来减少这些扭矩窜动。

转矩脉动分为两大类:齿槽转矩和换向转矩,齿槽转矩是由于转子旋转时定子槽的开口而导致的磁阻变化而产生的。齿槽转矩可通过改变电机设计来减少,例如定子槽的偏斜,选择分数槽/极电机设计或选择相对于槽螺距的磁体宽度。定子叠片的倾斜是减少转矩波动的有效方法,使用了带有封闭槽口的无刷直流(BLDC)电机相同的尺寸和规格,包括定子叠片的偏斜技术,通常的做法是选择与定子槽间距相称的偏斜角,选择尽可能大的齿槽转矩的最佳偏斜角。 换向转矩脉动是由变频器的PWM逆变器引起的并且是由于电流迟滞或逆变器产生高频电流纹波,在换相期间,当一个相关闭时,另一相打开,各个相电流的上升和下降速率不相等。因此,在换相期间由两个电流产生的转矩相位添加一个完全励磁的转矩值,这将允许在换向间隔内产生平稳的转矩。

为了最小化换向转矩脉动,需要改进BLDC驱动器,电机驱动器设计中使用了几种方法来最小化换向转矩脉动。一种方法是添加电感电容(L-C)滤波器,以“减少逆变器输出到电机的高频分量。降低转矩脉动的一个关键因素是通过调整绕组的导通相位以使其适当补偿来消除转矩谐波。还有其他四种方法可以实现转矩脉动的降低:(1)使用直接转矩控制, (2)动态改变输入电压,(3)添加扭矩估计电路,以及采用人工神经网络和主动干扰抑制控制。 结论: BLDC电机驱动器的设计不仅克服了成本问题,而且还提供了传统DC电动机无法实现的BLDC电机驱动器的性能,无需转子位置反馈传感器的实现是BLDC电机驱动器设计中可以节省成本的最新趋势之一。电机驱动器中PWM开关策略的变化有望消除与转矩脉动相关的问题。 BLDC电机驱动技术的另一个主要趋势是将BLDC电机和驱动电子设备集成到一个封装中,以简化系统,最小化互连电缆,降低噪声并解决电机驱动器兼容性问题。 |