光学技术在精密测量中应用

|

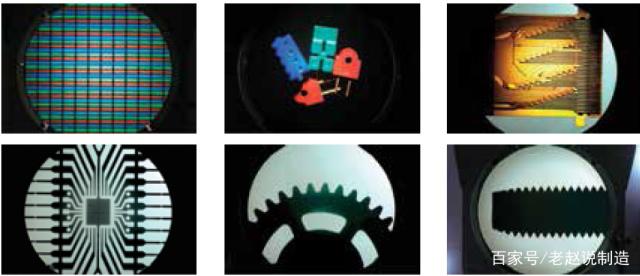

国外目前,世界级公司以日本KEYENCE&MITUYO,德国ZEISS&WERTH,美国OGP&瑞典 HEXAGON已在20世纪50年开始从事光学坐标测量机的研制和制造。随着新的设计理念(Ansys&QFD,虚拟化设计,FMEA等)对产品的设计测量设计制造有了更高的要求。随着闭合X射线光源,精密的探测器技术的发展,以前仅在材料的探伤,零件失效分析领域的工业CT,开始作为新型检测技术进入工业测量领域。主要制造以为德国为主,Werth,Zeiss,wenzel。 光学测量仪的分类 光学测量仪器作为非接触测量代表,广泛应用于机械制造的检测过程,包括在线产品的几何特征的高精度定位搜索测量,工件表面的质量与外观缺陷的检测,条形码/二维码读取和360度全周图像拍摄,OCR 单元的字符识别,借助蓝色滤光镜超高分辨率立体成像等。这些仪器拍摄的图像,有充足的光量和对比信息,有助于大幅度简化降低安装作业工时。以及对颜色色度浓淡大小的比较,二值化耐明亮度变动的抽取,大幅增强了瑕疵的筛选能力。国内外用于测量领域的光学仪器,主要分为三类: 1.投影测量仪 这类测量仪器是把光学或物体本身放大直接或者倒立成像于屏幕的仪器,有着较大的视场角和工作台行程,清晰明亮的轮廓图像,光学轮廓放大精度为±0.1%以下,表面为±0.15%以下,分辨率0.5um,适合测量轴类零件,二维平面的轮廓对比,测量速度快,结构稳定性高,操作简单。缺点:体积大,工业集成化程度不高,不支持形位公差的测量,镜头放大倍数单一,需要人工更换。可检测长度,直径,距离,角度,倒角,槽,直线度,平行度等。

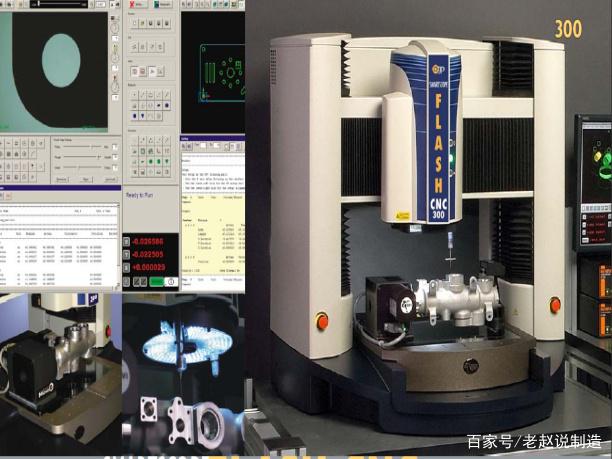

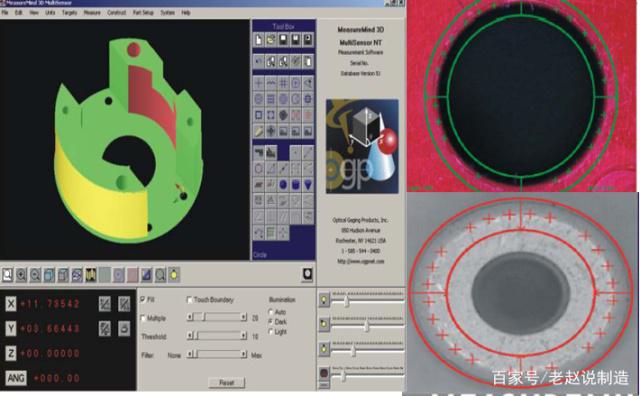

2. 光学坐标测量仪 这类测量仪器是将被摄景物图像成像在CCD/CMOS上,CCD/CMOS输出反映物体大小或位置的脉冲信号,此信号经放大和二值化处理 传送到计算机,再有计算机进行图像采集和数据计算处理,最后显示或输出测量结果。这类仪器由图像识别传感器(以CCD/CMOS为技术为主),视觉图像处理控制器,图像处理的外围设备(LED/荧光灯),显示器/电源/XY平台等硬件组成。 借助视觉图像处理计算机技术的发展,这类仪器能进行强大的数据处理功能,先进的光学CCD/CMOS图像传感技术 ,测量系统模块化的设计,精密的传动导轨系统赋予光学测量机活跃于工业领域。适合测量各种平面工件,IC封装BGA/CSP凸点高度高共面性,较小工件的表面几何特征。缺点:针对立体的工件测量高度需要调整焦距,金属表面处理引起的壁面效应,结构件内部的测量需要调整工件,可测量工件长度,直径,距离,角度,形位公差的评定:圆度,位置度,同心度,平行度,同轴度,轮廓度等。

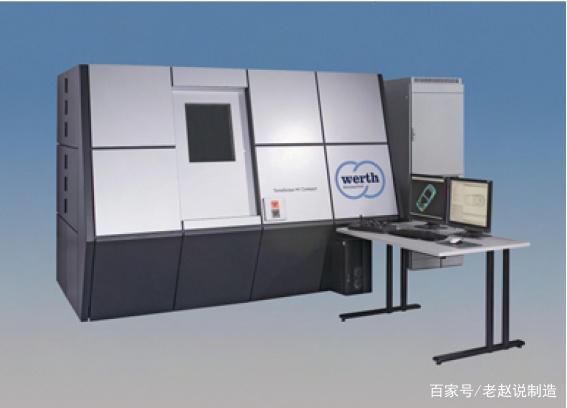

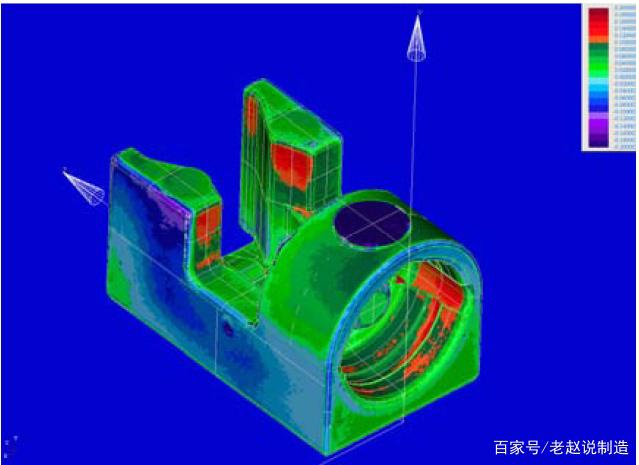

3. X-CT X射线断层扫描坐标测量仪 这类测量仪器将X 射线束对被测工件一定厚度层面进行扫描,由探测器将接收到X线转变成可见光,经光电/数字信号发生器转化是数字信号,输入计算机处理。成像技术整合到坐标测量系统,实现产品无损可视化准确测量,对工件内部所有结构几何尺寸全面的高精密测量的同时,还可以实现工件材质的缺陷分析。可对塑料,陶瓷,复合材料,金属等多种材质制成的产品进行无损尺寸测量和装配评估等。借助栅格断层扫描技术,X射线传感器技术,3D重构技术,精密的机械轴承及线性导轨系统, X-CT 断层扫描坐标测量仪开创了测量领域新的参考标准。适合测量工件内部外部工件尺寸,逆向工程3D模型的重构,工件装配和结构分析,3D工件可视化测量,材质缺陷分析,零件失效分析。缺点:体积大,X射线辐射产品需要有安全连锁装置。

光学测量技术是光学技术,色彩处理技术,测量技术、数据处理技术、图形处理技术和加工技术相结合,随着计算机技术和上述相关技术的发展与成熟,近年来应用应用在新产品设计开发制造以及检测过程中。 快速的点云数据的获取,非接触无损的进行图像获取,零件从内而外的完整3D模型的获取,强大的图像处理,级的测量精度满足工业测量的需要。广泛应用在汽车工程,材料,航空航天,军工,国防等领域,为检测IC微电路,材料分析,无纺布污点,机械产品质量的重要检测手段。 |