打火机点火陶瓷按键金相结构及微观组织形貌的研究

|

铌酸锂或锆钛酸铅是世界上应用最广泛的压电陶瓷材料之一,也是当今最常用的压电陶瓷。压电效应是其主要特性,所谓压电效应,就是指当给其外力作用时,会产生电极化效果,而且可以通过测量手段检测出来电极化的程度。这种行为用于燃油点火装置,固态电池,压力感测装置等,作为压电发生器的两个常见应用是按钮香烟打火机和燃气灶。电致动器可以操作数十亿次而不会磨损或变质。由于设计简单,移动部件较少,响应速度非常好,不需要润滑操作和高可靠性特性,压电执行机构可用于各种工业,汽车,医疗,航空航天和消费电子领域。

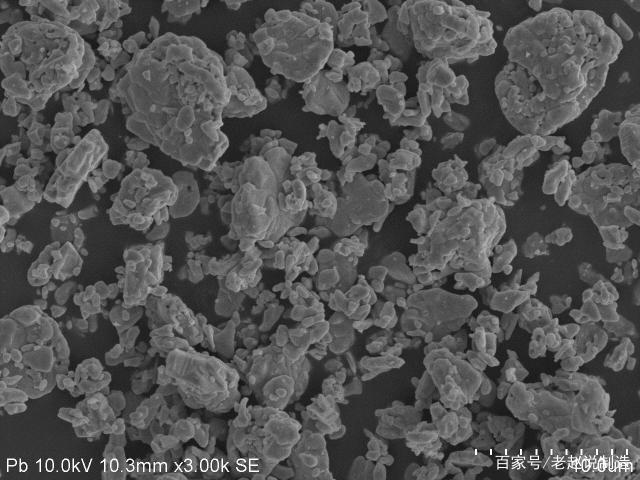

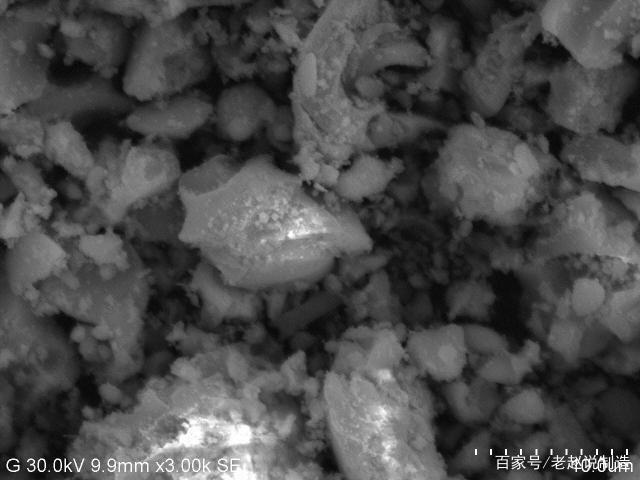

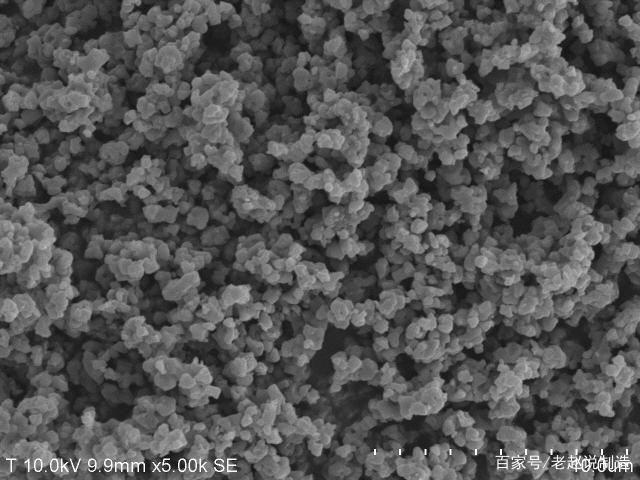

原材料的选取 压电陶瓷的主要原料是Pb3O4,ZrO2和TiO2,为了评估压电陶瓷主要原材料的微观组织形貌和成份,分别对其做SEM和EDS分析。如下图所示。从扫描电镜图片可以看到这三种物料都有一定程度的团聚,这可以在球磨过程中进一步分散并均匀化。从EDS电子能谱中可知这三种物质的组分都具有一定的纯度,都符合压电陶瓷对原材料的基本成分要求。

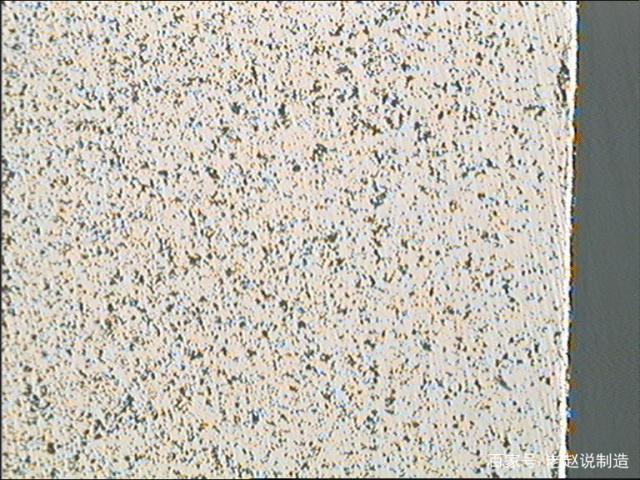

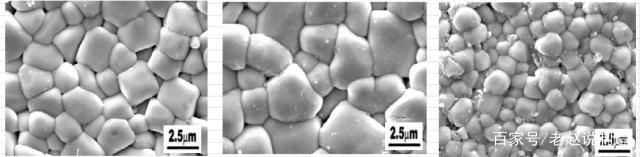

微观形貌和晶粒度 下图为1230℃烧结条件下不同锆钛比试样的金相组织形貌,从下图可以看到锆钛比为49/49的试样表面较疏松,且多孔洞。这样的组织不利于极化,孔洞越多其内部存在的空气就越多,越容易在后续极化过程中发生击穿现象。另一方面,从材料科学基础的相关知识可以知道,孔洞是材料缺陷的一种,会导致陶瓷基体强度降低。另外,组织越疏松,工作时产生的内摩擦也会越高,进而导致介电损耗增大。所以,致密度对组织和性能的影响非常关键。

锆钛比越高,材料的组织越为致密,当然越有利于后续的极化加工。但锆钛比的比例是有一定的范围限制的,或者说并不是锆钛比越高就越好。不同锆钛比试样的衍射分析结果可以知道,对于那些锆钛比达到或者超过52/46的粉料试样,衍射角在45度位置的峰为单重峰。不具有压电效果。所以只有锆钛比在一定比例范围内的试样才会有压电效果。

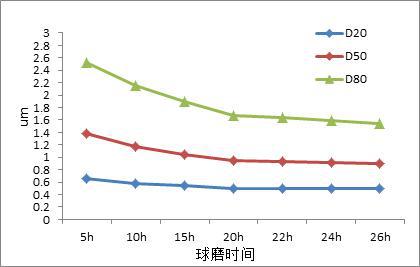

粉料粒度与球磨时间的关系 球磨对粉料粒度的影响也很重要。为了研究粉料粒度与球磨时间的关系,论文设计了7组实验,球磨时间分别为5h,10h,15h,20h,22h,24h和26h。下图是不同球磨时间粉料的激光粒度分析原始数据和汇总结果。从下图可以看出,20小时的效果最好,粒度最细小,D80约为1.6 μm左右。因此,将球磨时间设计为20h可以满足设计的要求,再高的球磨时间不仅会增加经济成本也会使生产周期延长,但对降低粉料粒度已经没有帮助。值得特别说明的是,球磨粉料的粒度越小,越有利于煅烧时充分反应,从而制备更好的粉料,这对高性能压电陶瓷的获取至关重要。

结论 900℃煅烧时会形成三四方相共存的两相组织,具有压电效果,且没有杂质相;对于不同锆钛比的粉料在900℃煅烧条件下制备的试样,只有当锆钛比在49/49-51/47之间的范围时才会出现三重峰,也即三方相和四方相共存(才会具有压电效果)1230℃烧结条件下,不同Zr/Ti比试样对比,Zr/Ti=51/47试样的平均晶粒最小为1.5-2μm,且最致密;通过对不同球磨时间的粉料的激光粒度分析可知,球磨20~26h得到的粉料粒度最小,选择球磨时间20h更经济。 |