摆线齿轮的间隙优化

|

摆线齿轮的配合间隙影响着泵容积的效率,间隙越大、压力越大、容积效率越低。间隙过大,就无法得到所需要的油量,间隙过小,加工及安装精度要求高,生产成本就会增加,容易出现卡死现象。因此,选择合理的间隙对加工和制造有很大的意义,摆线齿轮间隙优化一般评估以下两个方面: 摆线齿轮齿轮间隙 齿廓间的法向啮合间隙小于切向啮合间隙,但齿廓的切向啮合间隙才是液压泵承载能力有关的因素,在液压泵受载后,与接触齿廓较近的吃对才可能成为车载齿对。根据油液的黏度,压力、转速的参数,内、外转子的径向齿顶间隙为0.02-0.15mm。 摆线齿轮与驱动轴的径向间隙 a) 外转子的外圆与泵体的径向为0.02-0.10mm。 b) 外传子与泵体的轴向间隙 c) 摆线齿轮组件端面与泵体轴向间隙一般为0.01-0.06mm。

选择合理的内外转子啮合间隙是摆线泵的工作的前提,转子外侧与泵体的环状径向间隙会随着流速的增大,泄露变小,摆线泵的最主要的泄露是通过轴向的端面进行的。泄露影响着泵的扭矩、容积率、泵的效率、流速、油封压力。下表是ELSD泵的参数设定 :

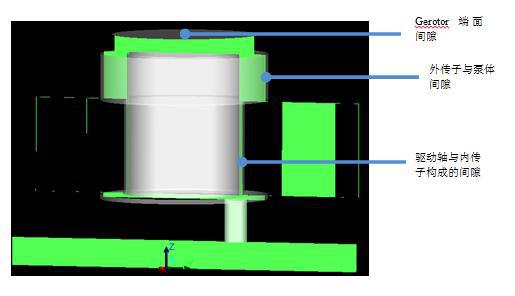

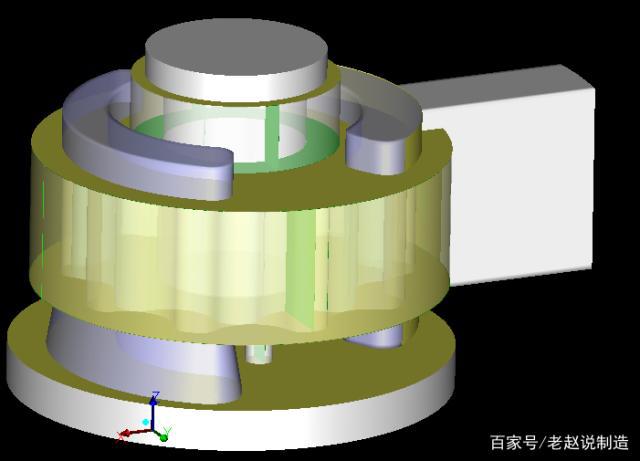

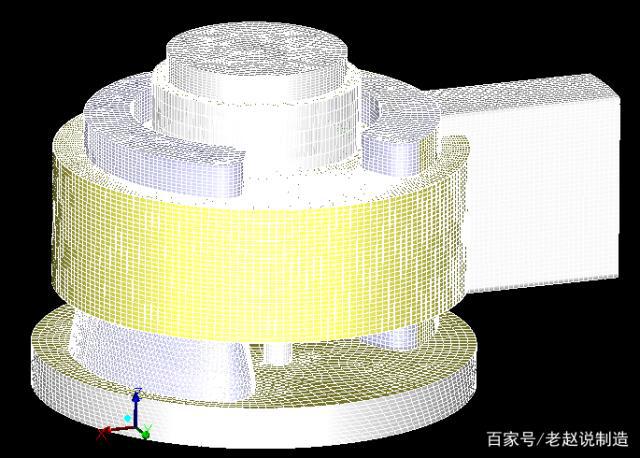

Fluent 的仿真 通过Solidwork 构建不同的间隙的3D模型,设定变量为齿顶间隙和断面间隙为变量,以设计的公差作为变量标准。下图以外径OD=29.95mm ,泵体内径ID=30.05mm,驱动轴ID=15mm, 轴向间隙为0.03mm薄片Gerotor为仿真对象。CFD计算仿真模型被划分成15万个四面体的网格,约束条件以实际流道的流动方式为准。合适独立网格的划分能节省大量的CPU运行时间。

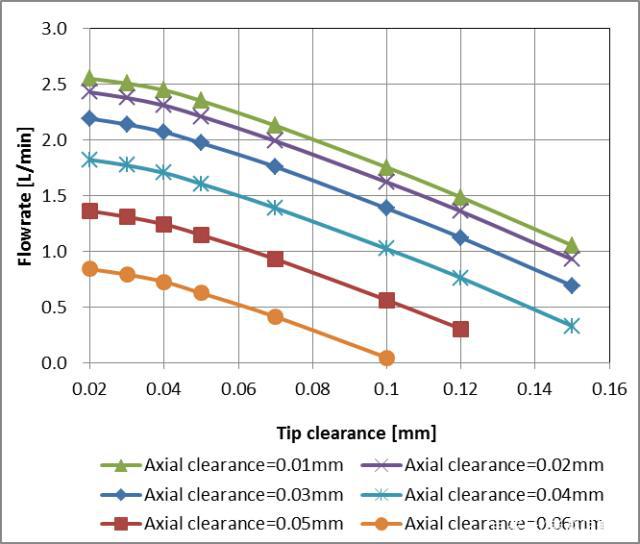

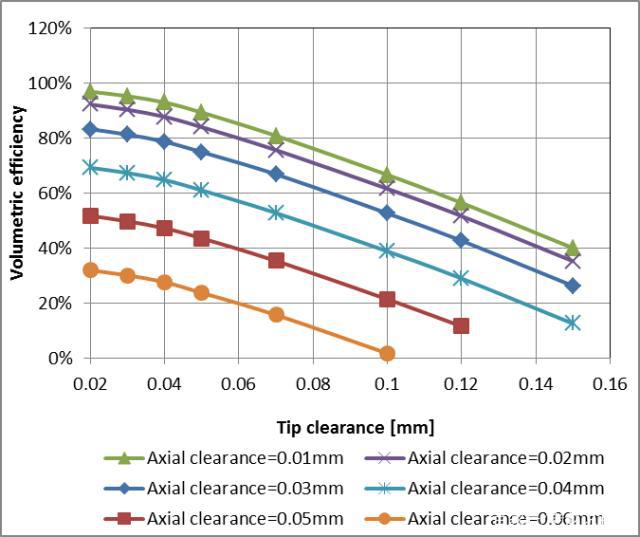

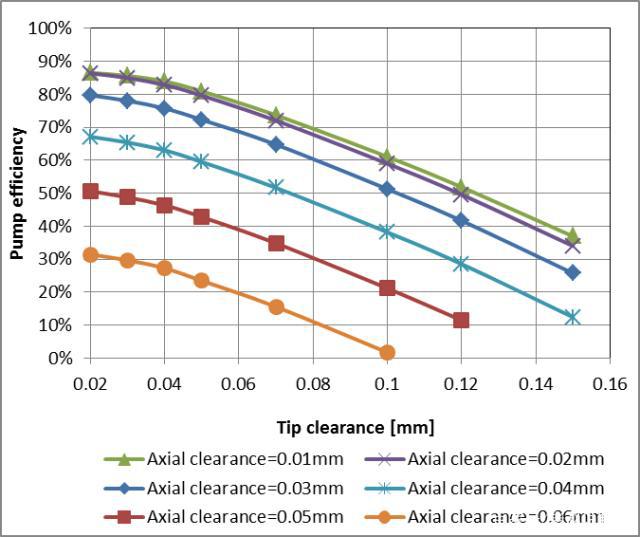

仿真结果 影响Gerotor齿轮泵的主要因素是齿顶间隙和径向间隙,围绕这两个问题有不同解决方案。基于空化的考虑,每个Gerotor泵都有其额定的最大工作速度。齿数和几何尺寸影响着理论的流体脉动,一般情况下,偶数的内齿轮齿数相比下比奇数的内齿轮有较小的脉动。速度、压力、温度等测量参数是变化的,泵的尺寸设计基于应用中最坏的情况,因此为了建立最小的流量、最坏的情况要考虑低速、高压、高温,最大泵的输入功率则要考虑高速、高压、低温。

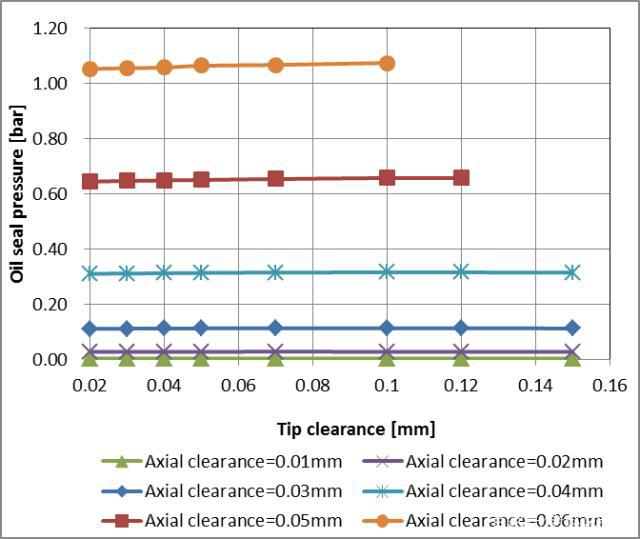

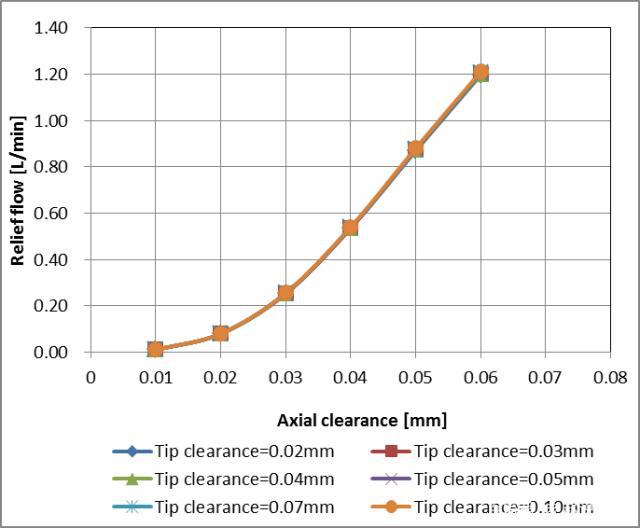

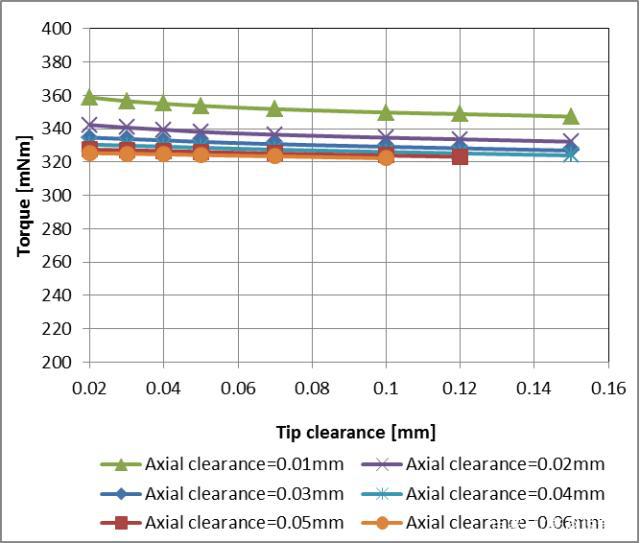

由上图可以看出:随着轴向间隙和齿顶间隙的变大,泵的流速、容积率、效率、对油膜的密封压力会变大,泵的扭矩会随齿顶间隙的变小而需要提高较大的扭矩。当齿顶间隙为0.1mm, 轴向间隙为0.06mm, 泵的流量为0,泵的效率和容积率为0,流体产生的压力全部转移到油封上,此时,泵的功能已经失效。在设计阶段,可以根据泵的流速、效率、容积率来设计齿顶间隙和轴向间隙。 根据摆线齿轮粉末冶金加工能力和泵安装能力,轴向间隙一般取值0.01-0.02mm和齿顶间隙为0.01-0.02mm,理论容积率和效率要达到90%以上,马达提供的扭矩为350mNm,对油封基本不会产生压力。 |