改善转子平衡可有效降低电机噪音

|

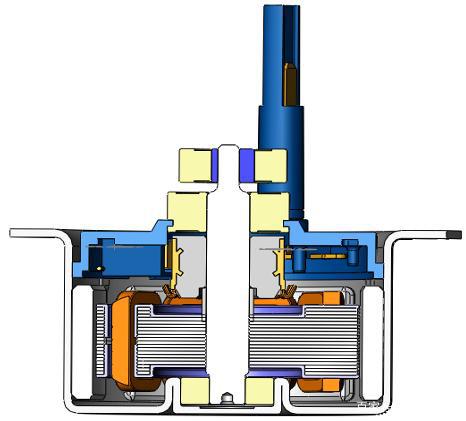

在封闭式ABS电机中,电机噪声主要来源于电磁噪声和机械噪声。电磁噪声是电磁力在定转子之间的气隙中产生旋转力波或脉动力波,从而使定子产生振动而辐射噪音。而电机中的机械噪声主要是轴承和电刷引起的,这些噪声与零件所用的材料、加工精度及配合质量有关。尤其是高速电机中,实践证明转子的机械不平衡能产生显著的振动噪声。 永磁直流电机能够使用集中式绕组,使得每个线圈元件缠绕在对应的一个齿上,避免线圈元件之间的交叉和重叠,此种绕线方式对转子平衡是极为有利的,但ABS电机通常采用偏心结构(偏心轴或偏心轴承),对转子整体来说,其质心会发生偏移而产生不平衡量,通过对动平衡和静平衡的分析,消除转子不平衡量带来的机械摩擦,对消除电机噪声是有极大帮助的。

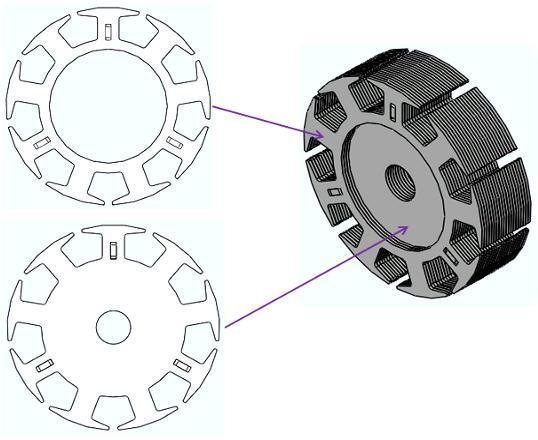

在动平衡处理中,通常在转子部件上采用加材料或减材料的方式来达到转子动平衡的目的,基于电机紧凑式结构的设计,其电机内部空间非常有限,限制了加材料平衡工艺的应用,所以我们考虑用减材料的平衡方式,并且在电枢冲片上通过模具预先去掉相应的材料,在电枢叠片时直接形成减材料的平衡孔。在制造工艺中,常采用在转子上增加圆孔的方式。

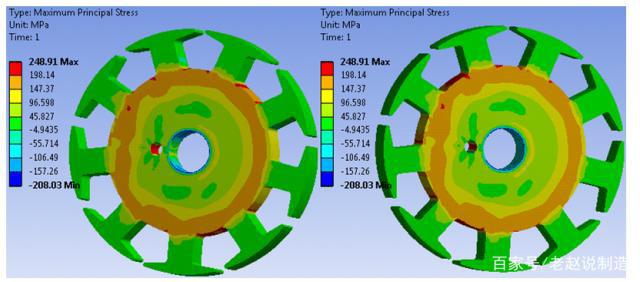

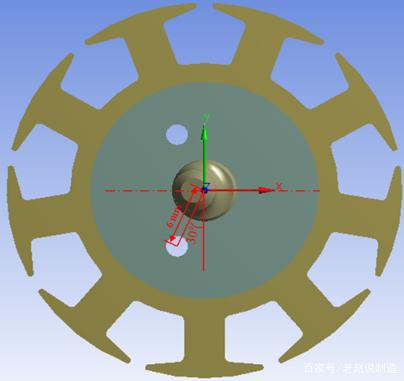

首先,通过有限元的方法分析在转子冲片上冲制平衡孔对冲片结构强度的影响,从而确定平衡孔与转子中心孔的距离,设定平衡孔为穿过整个转子叠片的通孔,其孔径为2.0mm,平衡孔与转子中心孔的距离为5mm,如下图所示,当转轴与转子冲片结合时,将在平衡孔中产生峰值应力,而使得平衡孔变形以及使转轴与冲片的结合力下降,因此,平衡孔与转子中心之间的距离必须要大于5mm。

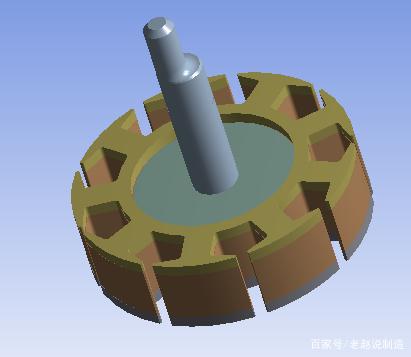

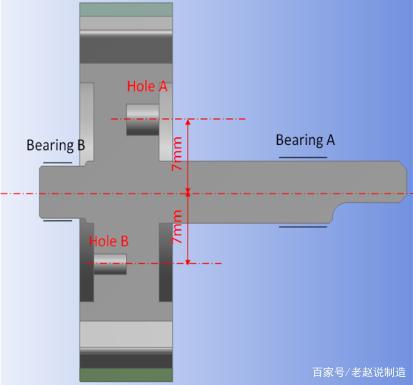

动平衡不仅用来平衡转子的偏心质量,同时也平衡转子的不平衡扭矩,是一种较为全面的平衡方式,转子冲片上平衡孔与中心孔的距离设定为7mm,以此来确保冲片与转轴结合的结构强度。下图分别对转子冲片进行动平衡和静平衡的优化设计,

静平衡主要用来平衡转轴的偏心质量,不能平衡转子的不平衡转矩,是一种纯质量的平衡方式。下图为转子冲片上平衡孔与中心孔的距离设定为6mm,以此来确保冲片与转轴结合的结构强度。

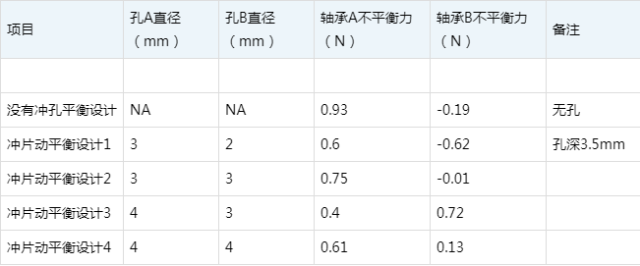

下表分别设计了6种不同直径配合的平衡孔,并计算了平衡孔在轴承A和轴承B的支撑位置上产生的不平衡力。

下图分别对了6种不同直径配合的平衡孔,并计算了平衡孔在轴承A和轴承B的支撑位置上产生的不平衡力。

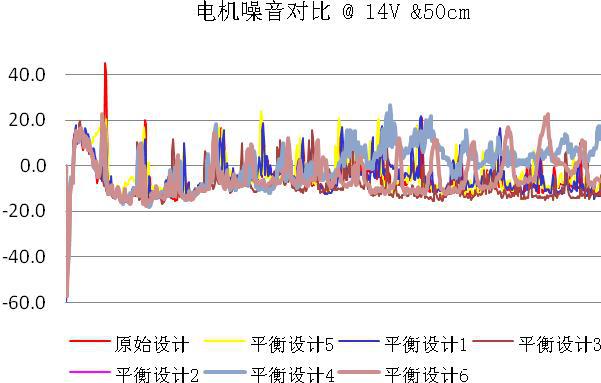

通过实验验证可得,原始冲片的电机(红色频谱)在基频(130-175Hz之间)出现一个峰值噪音,而转子冲片经过平衡设计的电机样品则能有效地降低此频率处的峰值噪音,从而降低电机的整体噪音水平。 |