电磁仿真可以轻松解决马达齿槽扭矩并节省大量磁铁材料

|

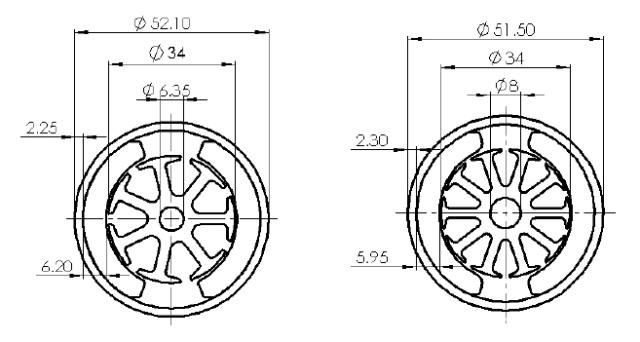

电磁场数值计算法和解析法广泛应用于永磁马达漏磁的设计中,采用有限元分析磁极的磁通密度的分布情况,并根据对密度的分析来确定永磁体的尺寸。设计步骤是:马达设计方案基础上,通过电磁场数值仿真马达的性能指标,并根据应用环境下性能(扭矩、速度、温度)要求,选取优化的马达尺寸,对性能参数的分析的分析,满足马达的设计方案。 下图以安装空间马达的外径最大要求为52mm,增大旋转轴的直径增大为8mm来增强轴的刚度和直线度,满足马达稳定性的设计要求。马达以堵转扭矩为0.9N.m最小,堵转电流46A最大为设计目标。由于磁铁的厚度变小,在保证性能不受较大影响时,需要对磁铁的长度,绕组的槽数进行改变。对电枢绕组设计变更前后的对比,通过对转子齿槽由7个增加到10个,可以有效地减小马达扭矩带来的脉动,同时,减小起动时对负载的冲击。

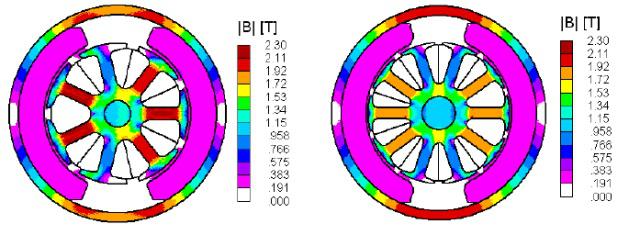

以磁性材料以FB6H为仿真对象,永磁体与转子碟片的交界处,转子碟片与转子铁心的交界处的求解场域,设计参数要尽量满足1.00-1.60,绕组要尽量避免磁饱和,一旦绕组发生磁饱和,马达的性能的改善非常困难。一般情况下,当磁铁的磁场强度确定后,增大绕组的电感量减少匝数或体积来提高磁通量的利用率。

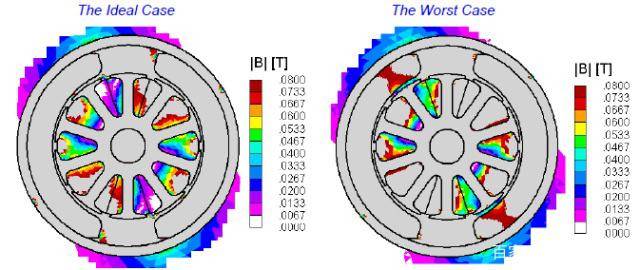

在马达的绕组发生了磁饱和,马达工作中会产生马达外壳发生磁饱和,可通过增加马达外壳的壁厚和保磁圈,可虑到马达安装的结构起到保磁效果,该结构满足设计目标。根据经验,外壳材料厚度在1.5mm以下选用保磁圈,超过1.5mm,在成本和安装强度下,要外壳要选择一体成型,舍弃保磁圈设计。马达在启动时尤其是堵转条件下,磁铁退磁特性决定其很容易发生不可逆退磁,这会导致马达永磁电动势降低、输出转矩下降,甚至功能失效。下图为堵转条件下的退磁仿真,马达的正常的堵转电流为55A,不发生退磁理想的条件下为低温堵转电流68A,发生退磁的堵转电流为100A,在设计马达系统时,要考虑在电流为100A时的潜在风险。根据以往的仿真数据与测试数据对比,测试结果会比仿真数据理想,这需要设计者评估相应的风险。

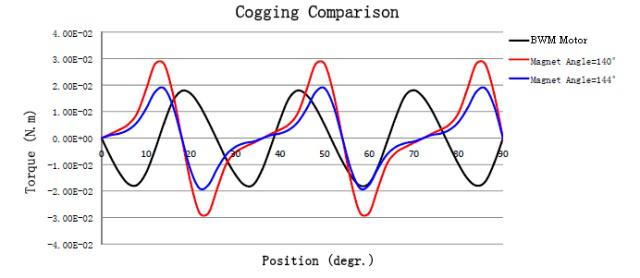

齿槽转矩是永磁体磁场与磁槽之间的相互作用而产生的现象,给高精密度永磁电机带来共振不利的影响,导致马达运动过程中出现震动、噪声和启动困难等。马达的几何尺寸及绕组的规格确定完后,下一步需要考虑磁铁两边构成角度,该角度影响马达的齿槽转矩。

齿槽扭矩可以通过改变磁铁夹角来降低,上图对不同角度磁铁的扭矩对比,144磁铁的角度比140角度的齿槽扭矩小,有利于减少噪声和振动,因此,该磁铁在不影响结构干涉的情况下,尽量采用较大的磁铁夹角来降低磁槽扭矩带来的影响。较大夹角的磁铁,不但可以节省磁铁材料,又可以降低制造成本。 |