如何提升永磁铁氧体磁瓦压制工艺中合格率

|

目前湿压法磁瓦制造工序一般采用注射料浆,浮动压制,下拉脱模的成型方式。在压制生胚时,压制模具中的芯杆和铁芯大都采用导磁材料45#钢,模具其他部分为无磁钢,压制压力为16Mpa,脉冲磁场为94-96%叠加取向度,4-5万安匝的充磁动势,6-7万安匝的脉冲磁场磁动势。

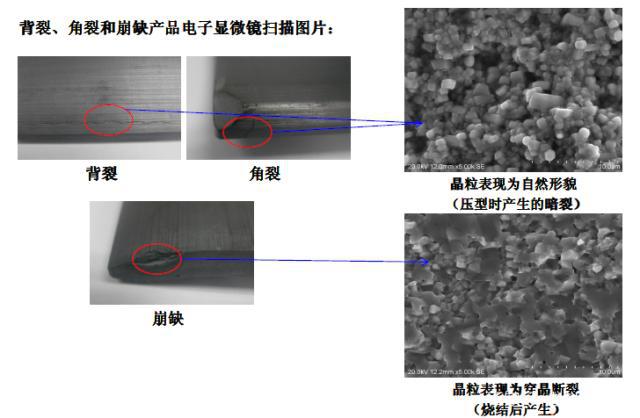

背裂和角裂的缺陷一般情况下发生在压制的工艺中,而崩缺则发生在后期的研磨工序中。断口微观外貌可以看出颗粒的结合比较松散,有些颗粒没有很好的粘接在一起。这说明裂纹在没有烧结之前,这些裂纹已经存在,这些裂纹的应力释放势必会消弱该处的结合力。由于制配成型过程中,上下模具施压的压力成梯度变化。

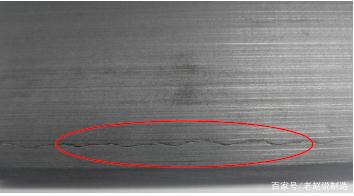

在生产过程中特别是磁瓦的弧顶到其两端的高度差越大、弧面越大的磁瓦或内弧圆形角越大,这类磁瓦发生裂纹的现象就严重。下图失效磁瓦的裂纹是平行于厚度方向,证明了压力不均或施加于磁瓦料胚厚度尺寸不匹配会产生平行于分模面的层裂裂纹。

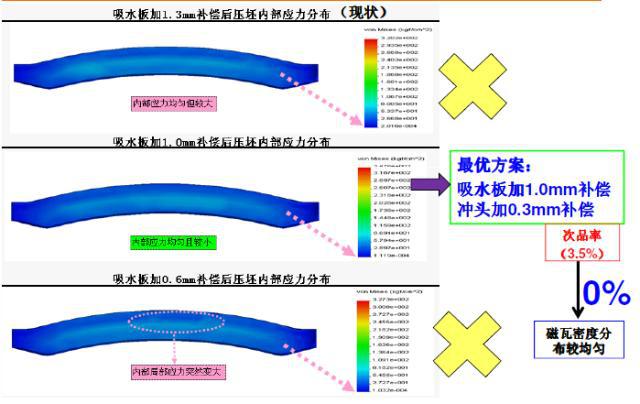

背裂形成的机理 针对磁瓦生产工序的分析,其原因主要分为以下几点: 压力偏小,两侧密度比中间小注料时模腔密封不严,注料时间长,料浆亦溢出补偿面积大,过度处切向力大根据经验瓦型磁体在成型时,磁体内部的压强要大于400kgf/cm2,即大于约40MPa。 理论公式: P1*S1=n*P2*S2 其中:P1:压制压力;S1:主缸活塞面积;n:模具腔数;P2:磁体内部单位面积压力;S2:每腔面积。 当P2=40Mpa时,P1=n*p1*s2/s1=(4*40*94.28*50.73)/JI(250/2)*(250/2)=15.6MPa 现状:当P1=14Mpa时,P2=n*P1*S1/n*S2=(14*JI* JI(250/2)*(250/2)/(4*94.28*50.73)=35.9MPa 由于35.9〈40Mpa,压制压力过小,因此需要通过更改压型参数:压制压力〉16Mpa,顶缸压力〉7Mpa。 通过对上面的过程进行改善,对上下模具施加的压力进行了如下调整: 1.压制压力/顶缸压力调整测试,最优参数: 压制压力16Mpa,顶缸压力:7MPA 2.注料时间调整 无明显变化 3.更改冲头和吸水板的补偿量。

通过上边的改善,压制压力可以将不良率从33%降为3.5%,对冲头和吸水板的补偿可以将剩下3.5%不良率降为0,解决了磁瓦压制过程背裂的不良率。 结论: 1)磁瓦裂纹产生在模具的压制工序中 2)磁瓦裂纹主要原因是上下模具施加压力不均或磁瓦厚度尺寸不均匀。 3)对吸水板和冲头进行补偿可以消除压胚内部应力分布 4)模具压制工序的最优参数为:压制压力16MPa,顶缸压力7MPa. |