多联机冷媒管路安装质量问题案例

|

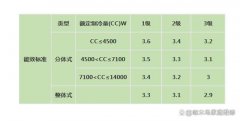

1、管路存放不良 错误1:管路随意堆放,管内有灰尘容易进沙土、水分等。 错误2:铜管等安装材料放置凌乱, 沙土等杂物。 错误3:管材随意堆放,没有封口防尘防水;铜管上随意堆放物品,容易挤压管路变形。 正确:铜管应放置在通风干燥、离地面300mm以上的架子上,且两端必须封口;制作好管路应马上封口,防止灰尘等杂物二次污染。 2、管路焊接不规范 错误1:同管径扩口连接不可靠, 有引起泄露等安全隐患。 正确2:同管径冷媒管连接时,必须采用胀管方式连接,禁止采用喇叭口方式连接。 错误3:用水直接冷却导致管路产生氧化物(如氧化钺等)、管路爆裂等, 导致系统脏堵卡死、冷媒泄露等;焊接工艺差,堆焊厉害,过烧、大量产生氧化物。 错误4:主管变径,系统实际冷媒循环量不足 错误5:同管径连接使用变径方式连接,使冷媒产生二次节流,冷媒循环量不足,影响系统性能。 错误6:大管套小管夹扁焊接可靠性差,耐压不足,容易爆裂,导致系统泄漏。 3、分歧管选装不规范 错误1:选用Y型三通可靠性不足,夹扁处容易爆裂,影响系统运行安全。 正确:正确选用美的专用U型分歧管分流效果好,质量可靠。 错误2:错误选用Y型三通;分歧管导出段没有预留50cm以上直线段;分歧管间连接没有导出段。 错误3:分歧管垂直向上安装,导致系统冷媒分流不均。 错误4:分歧管安装不水平,且吊杆固定位置错误;应该吊装分歧管两端,且每根管路都要固定。 错误5:分歧管安装不水平,引起系统冷媒分流不均,直接影响到使用效果。 错误6:分歧管连接处导出段直线段过短,导致系统阻力增大,系统负荷增大,降低系统寿命。 错误7:分歧管保温不到位;保温材料较差;没有有效固定。 正确:分歧管水平安装,有效固定,并预留出大于500mm的直线段;分歧管保温不能留有缝隙,以防产生凝露。 正确:分歧管应水平安装正负偏移不能超过15度。 正确:分歧管水平直线段应大于50cm。 4、管路施工不规范 错误1:管路施工过程管路切断无封口保护,水分、灰尘、杂物等容易进入铜管内部,严重会导致系统脏堵、冰堵、酸蚀、压缩机烧毁等。 正确:施工中的铜管,若不能及时与室内、外机连接,必须进行封口: ① 短时间内可用胶带封口; ② 长时间必须用钎焊封口。(夹紧管口,钎焊,封入2~5kgf/cm2氮气) 错误2:冷媒管穿墙护套没有保护,容易施工过程破坏保温棉,后期会产生凝露隐患。 错误3:管路没有套保温棉直接埋入墙体,会产生冷凝水导致墙体渗水。 错误4:冷媒管穿墙护套没有保护,容易施工过程破坏保温棉,后期会产生凝露隐患。 正确:使用PVC管套住冷媒管路,避免墙体破坏保温层和铜管。 错误5:铜管套保温管的时候没有封口,导致杂物入管内。 正确:铜管封口后套保温棉。 错误6:接管过程没有使用专用弯管工具导致管路严重弯扁;在上紧铜螺6母过程中用力过度造成管路扭曲,严重导致管路冷媒堵塞或流量不足。 错误7:节流部件不垂直安装,长期偏移,导致阀芯关不死或打不开,有漏水、效果差隐患;没有有效固定。 正确:节流部件垂直安装,并有效固定。 错误8:管路长距离没有有效支撑固定,随着自重会逐渐下沉,影响管路安全。 错误9:立管穿层没做防水措施,雨水直接跟管路渗到楼下,引起漏水严重投诉。 错误10:管路长距离没有有效支撑固定,随着自重会逐渐下沉,影响管路安 全。 正确:安装支架、卡箍固定,做到横平、竖直,冷媒流向清晰,给后期维修维护带来很大便利性。 5、管路无充氮保护焊接 错误1:充氮过程导入端没有封口,氮气从导入端泄露;分歧端没有封口,一部分氮气从分歧管一端泄露,导致氮气置换不足,从而影响充氮焊接效果。 错误2:没有使用充氮焊接,管路里产生大量氧化铍,严重影响到系统运行安全。 正确:管路使用充氮保护焊接,管路干净,无任何氧化物。 错误3:充氮保压时没有使用减压阀,由于氮气罐压力很高,直接加高压到管路容易引起管路爆裂,非常危险。 正确:正确使用减压阀,根据要求调节氮气压力。 正确:正确使用充氮气焊接。 6、管路保温不规范 错误1:保温管外面使用扎带包扎太紧导致保温失效,产生冷凝水。 错误2:保温棉包扎不严,容易产生冷凝水。 错误3:保温棉和铜管规格不匹配,保温效果打折。 错误4:保温材料质量较差,没有弹性,保温效果大打折扣。 错误5:保温材料厚度不符合要求,保温效果差,会产生冷凝水,系统性能有一定衰减。 正确:应采用闭孔发泡保温材料,难燃B1级,耐热性超过120℃的材料;铜管外径d≤12.7mm时,保温层厚度15mm以上,铜管外径d≥15.88mm时,保温层厚度20mm以上。 |