电弧放电对策,保护高压MLCC

|

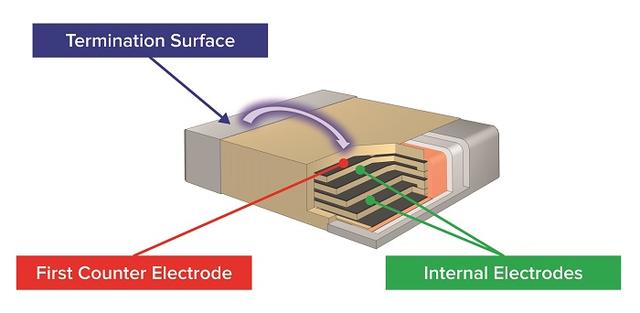

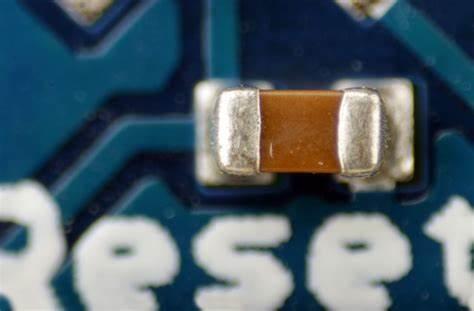

在注重节能的应用中,如风能或太阳能逆变器或电动汽车(EV)动力系统中,通过采用高压分配电力可降低I2R损耗。例如,在EV应用中,供电逆变器的直流链路可以在3V至400V范围内,而在风能或太阳能调节中,甚至可以更高。然而,这样高的工作电压不仅给最终用户带来了额外的安全挑战,也对组件本身构成了额外的安全挑战,尽管这些组件在外壳上标有适当的额定电压。 现在让我们来探讨一下多层陶瓷电容器(MLCC)如何受到数百伏外加偏压的影响,这些电容器通常用于滤波、去耦或缓冲等应用。 根据公认的物理定律,高额定电压和小封装尺寸在MLCC中是不相容的:提高额定电压要求电介质层更厚,从而增加组件的尺寸。然而,对于小型和轻型电源单元,需要在越来越小的封装尺寸内实现高电容和高电压额定值。因此,EV逆变器、风能或太阳能微型发电机的设计人员通常会寻找外壳尺寸为0603和0805的电容器,如X7R型MLCC,其额定电压可以达到500V、630V或1,000VDC。 为了应对这些需求,组件制造商可以通过采用性能更好的电容器材料和构造技术在一定程度上满足。然而,在实际应用中,存在一些威胁组件安全性的因素,例如爬电距离(电场在电介质表面上的自然传播)和强电场导致周围空气电离的趋势。图1展示了在高电压下的工作情况。 当发生电离时,如果施加的偏压超过空气电离起始电压,则会在不同电位的设备端子或电极之间形成导电路径,导致电晕放电或电弧放电。 图 1:电离为端子-端子或端子-电极电弧多种因素会对可能引发电弧的起始电压产生影响,其中包括大气温度和压力、湿度以及终端之间的爬电距离。反过来,组件表面上存在的污染物(如导电灰尘颗粒或积聚的水分)会影响爬电距离。具有高介电常数的陶瓷材料(例如X7R材料)相比其他电介质(例如C0G),其孔隙率更高(表现为材料表面的空隙)。这些空隙通常含有水分和灰尘,从而使得组件更容易受到电弧的影响。 尽管在设备表面反复发生电晕放电会导致碳化轨道的形成,并且随着时间的推移会形成导电路径,但是端子之间的电弧是可以承受的。更为直接的问题是在组件的外部和处于相反电位的第一内部反电极之间发生放电的可能性,如图2所示。这通常会导致介质的快速击穿,从而引起短路故障;这种情况往往伴随着相当严重的电容器破坏。

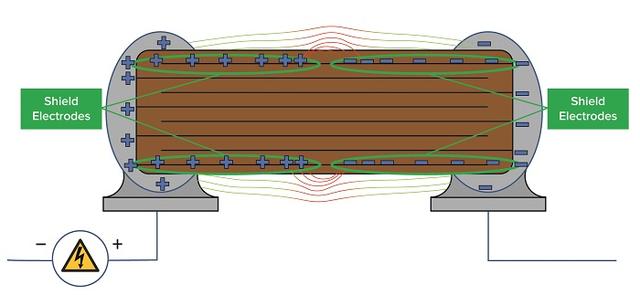

在历史上,电容器制造商和材料专家已经开发了各种技术来减轻电离和电晕放电的原因。其中之一是采用高绝缘聚合物或玻璃状涂层来覆盖片式多层陶瓷电容器(MLCC),从而形成光滑且无孔的表面,最大限度地减少污染物或水分积聚的机会。 尽管这项技术已被证明是有效的,但也存在一些缺点,包括材料成本和应用该技术所需的额外工艺开销。此外,如果组件主体未完全封装或涂层受损,则涂层的有效性可能会受到影响。 此外,如果设备预先涂层,电路板设计人员必须确保涂层材料与组装过程中使用的其他材料相兼容。另一方面,如果在组装后施加涂层,则必须注意确保没有空隙或间隙,例如在组件下方的区域。这些因素可能会破坏涂层的完整性,并可能导致与未涂层设备相同的电弧放电问题。 浮动电极 另一种方法是通过调整内部结构来提高电容器的高施加电场承受能力。浮动电极是一个例子。这种方法也被称为串联电容器技术或浮动电极技术,它以类似串联多个电容器的方式提高电压额定值,并有效地增加爬电距离,从而减少施加高电场强度时产生电弧的可能性。 浮动电极设计还通过防止裂纹穿过相对电极对并导致短路的方式,有效地缓解弯曲裂纹的影响。与弯曲有关的裂纹可能只会导致电容损失或安全开路故障。然而,串联电容器方法的一个缺点是会降低有效电容,就像串联分立电容器一样。 内部屏蔽 近期的一项进展是在电容器内部添加了一个屏蔽电极,该电极与最近的端子处于相同的电位,并向对端延伸,如图3所示。可以将其想象为一个法拉第笼,相较于串联电容器结构,它允许更传统的电极布局。因此,在给定的额定电压和器件尺寸下,电容可以更大。此外,屏蔽电极与柔性端接兼容,能够防止应力开裂的发生。

当对电容器端子施加超过电容器周围电离空气起始电压的高压偏压时,屏蔽电极的存在可以防止电晕放电导致电介质在端子和第一反电极之间发生击穿,从而避免图2所描述的快速短路故障模式。 由于屏蔽电极与最近的端子处于相同的电位,电场会集中在屏蔽电极上,而不是终端表面和相应的第一反电极上。这最大限度地减少了沿芯片表面的电位差,并增加了爬电距离的能力。因此,即使是小型外壳尺寸的设备,或者使用高孔隙率电介质(例如X7R)构建的设备,也可以受益于增强的抗电弧能力,以及相关的损坏或设备故障的可能性。 屏蔽电极设计的一个示例是KEMET的ArcShield系列耐电弧多层陶瓷电容器(MLCC),它们在商业或AEC-Q200汽车级的小型EIA标准外壳尺寸从0603到1812提供高电压和高电容。在500 Vdc时,电容值范围高达0.33 F,在630 Vdc时为0.15 F,在1,000 Vdc时为0.10 F。 结论 通过添加屏蔽电极,可以在小芯片尺寸封装的高电容MLCC中实现高达1,000 V的抗电弧放电能力,从而极大地提高了高压电路在电动汽车和可再生能源发电等应用中的可靠性。屏蔽电极设计提供了持久的保护,并克服了传统措施(如串联电极或保形涂层)的缺点。

文章内容整理自网络,仅作为学习交流使用,如有侵权请联系沟通。 |