有色金属深加工产品及合金和纯金属的取样

|

有色金属深加工产品一般的形态为固体粉末、晶体、溶液、合金等,相应的取样难度较小。对固体粉末和晶体产品,只需要将物料充分混匀,从不同取样点取足够数量的样品,经过缩分留取样品即可。对溶液状态的有色金属产品,由于其密度较大且各部分成分不均匀,在取样前应该充分摇匀。

对于有色金属合金及纯金属 (包括半成品和成品)的取样是为了控制产品质量,此类物料成分单纯,往往都是由含量在99.9%以上的原料熔炼制成的,经感应炉熔炼后,成分较均匀,取样的代表性较好。若是熔融态金属,可进行粒化。此类物料也是原材料,应送到有关部门加工成成品或元器件。为此,取样时除考虑试样的代表性外,应尽可能不要造成下一步加工的困难。如果是做仲裁分析,则需严格按有关标准方法进行取样分析。 大多数金属及合金不能研磨,要用钻、锉、锯、车或铣等方法得到金属屑或粉末试样。为防止有偏析而造成取样误差,应在铸锭的上部和下部各削取一个试样,轧成0.2mm的薄片,剪细,用丙酮洗去油污,再用水洗,烘干,混匀,即可称取部分试样进行测定。如需测定物料中的杂质铁,则应用稀盐酸浸泡试样,以除去加工时带入的微量铁。 对于金属铸锭的取样,首先除去表面的熔渣,然后采用方格布点法、对角线布点法、同心圆布点法等方法选择取样点,采用切削法、截片法、压延法、水淬法等方法取样。 (1)取样点的选择方法 ①方格布点法 在金属锭的顶面或底面上划出大体与边缘平行、距离相等、互相垂直的线而得到方格,以线的交点为取样点。 ②对角线布点法 在金属锭矩形顶面或底面上,在画出的一条对角线上取距离相等的奇数点为取样点。 ③同心圆布点法 对圆形状或圆柱状的金属锭取样,可将顶面划分成间隔大致相等的同心圆,在每个圆周上布点,使各点间弧长相等,相邻两个同心圆的布点位置应该交错。 以上方法布点数的多少取决于试样的代表性,偏析大的合金的钻孔数应较多,以便取得可靠的平均值。 (2)取样方法 ①切削法 为得到有代表性的样品,应将铸件上一段全部进行切削,必须选出一个与其截面相关的中心角。如截面为矩形可取四分之一切割,截面为正方形取八分之一切削,截面为圆形可取30°角切割。但这种方法因切削金属取样浪费很大,故在实践中很少应用。 ②截片法 截片法是实践中推荐的方法,可与纵轴相垂直,并以一定距离从试样中锯、铣或在车床上加工得许多薄片并收集起来,这样可以从偏析合金中取出有代表性的样品。这种薄片再用钻的方式取样。对于异形构件要锯取铸件的最大、最小及中间的截片。 如果来样由许多块铸件组成,则应从料堆中不加选择地取出很多块。 ③压延法 在有色金属铸锭的前期、中期和后期浇铸小型样锭,经洗涤、干燥后,在压延机上压成薄片,剪碎后,经磁铁处理并混匀。 从极均匀的锭中取样时,也可沿两条对角线截下,以取得相对的两块角状试样,用重锤锤平,煅烧,退火并碾成薄片后用剪刀剪下取样。 ④水淬法 水淬法要从数量不多的金属中取样,最好是将金属熔化、搅拌,将熔融态金属注入冷水槽中,使其急速冷却而分散为细粒,干燥后再加工缩分为送验试样。对于熔融态的金属,可分别在浇铸的开始、中间和结尾各采取一次。水淬可使金属几乎在瞬间凝固,因而能防止偏析,常用于含杂质多和偏析可能严重的铸锭上,还必须是不与水反应且不易氧化的金属才能应用这种方法。因此,此法仅限于金、银等几种金属成分含量较低以及熔铸时易产生偏析的有色金属合金。

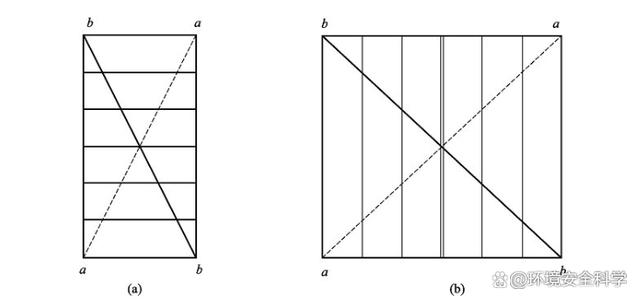

此外,通常用发射光谱测定铸造金属及合金组分时,若试样不均匀,则测定的重现性不好。故正确的取样及取样工具的正确使用都非常重要。采用熔融态金属取样(要用熔炉、淋涡等)或锭子取样(用钻、锯等)用于其中痕量杂质的光谱分析时,应注意污染。对光谱分析而言,偏析合金的取样十分困难,直接测定试样常会得到可疑的结果。在这种情况下,可熔炼数量较大的有代表性的物料,再按取样规则从熔融态物料中取样。如果合金中有易挥发或易氧化的元素,可在密封炉中尽可能低的温度下熔炼。 金锭、银锭的特点是较为均匀,可在铸锭上直接取样。银锭的取样标准如下: ①作为仲裁分析的银锭取样 用于仲裁分析时,按每批银锭数的10%取样,但不得少于1个锭。特殊情况下,可以逐块取样。取样时,银锭表面不得有灰尘和油污等外来物。用直径为12mm的钻头钻取试样,深度不小于锭厚的2/3。将钻取的钻屑经磁铁处理后混匀,用四分法缩分至不少于150g,平均分为3份,每份不少于50g。 ②单锭取样点 将锭的两个大面对角线中心点距两边顶点的1/3和2/3处作为取样点,共取8点。如图1(a)所示。

注:aa线上的交点为一面上的取样点,bb线上的交点为另一面上的取样点。 ③多锭取样点 取样点数按4n(n为锭数)规定进行。将银锭平行排列成长方形,在每锭的两个大面上,作长边的平行线,将锭宽3等分;再作两个面的对角线,将平行线与对角线的相交处作为取样点。如图1(b)所示。 其他有色金属锭的取样与此类似,但不完全相同。在不影响材料完整性的前提下,丝、管、带材的取样方法是从各部位取样,并剪成碎屑,混匀,然后按上述操作处理。 有色金属熔融状态的取样方法有以下几种: ①铸片法 将有色金属物料放入坩埚中,高温熔化,充分搅拌后进行浇铸和取样。当金属液体浇铸至熔体总量的1/4和3/4时,用铸片模接取铸片样各一片。待样品冷却后用号码钢字头打上炉号。当两个铸片样分析结果的差值小于分析方法规定允许误差的1.5倍时,以两个样品分析结果的平均值作为报出结果。当两个铸片样分析结果的差值大于分析方法规定允许误差的1.5倍时,该炉有色金属物料应重新熔铸,并改用水淬法取样。 ②水淬法 将有色金属物料放入坩埚中,高温熔化,充分搅拌后进行浇铸和取样。当金属液体浇铸至熔体总量的1/4和3/4时,使金属液体以细流对准浸入铁皮水桶中的木榔头进行水淬,分别取一份水淬样。水桶中的细粒必须清理干净,以免混串。将水淬样放在瓷盘或不锈钢盘中,倾尽水后用洁净的纸盖好,放入电热恒温干燥箱中于120℃下干燥1h,再用四分法制取分析用样品。分析水淬样时,要在小颗粒中混合称取整粒样品,不得切取一粒的一部分,以保证样品的代表性。当两份水淬样分析结果的差值小于分析方法规定允许误差的1.5倍时,以两份样品分析结果的平均值作为报出结果。当两份水淬样分析结果的差值大于分析方法规定允许误差的1.5倍时,应重新熔铸和水淬取样分析。

③真空管取样 使用石墨棒搅拌金属熔液1min,迅速将取样用的真空棒倾斜45°插入熔液中,取出后用水淬冷。从水中取出真空管,打碎玻璃,拿出样品,去掉样品两头,除去黏附的杂质。如果样品表面有不能除去的杂质,则该样品作废。最后将烘干的样品切成小块,并检查切面是否有气孔,如有,该样品作废,应重新取样。 ④浸入取样 使用石墨捧搅拌金属熔液1min,迅速将专用的取样装置放入金属熔液中并提起;当使用石墨勺取样时,应将样品的外表面在还原火焰下冷却直至凝固,或直接放入水中使样品冷却成粒状。检查样品表面是否有杂质黏附,使用金属刷除去样品表面的氧化物,如不能除去则样品作废。 海绵状或粉状有色金属样品往往是纯度较高的产品。此类物料只需在充分混匀后,按堆锥四分法、抽签法(是将采集来的各个样品进行编号,用抽签的办法任意选出所需检验的试样)或平均法(是从采集来的各个样品中分别取出一定量进行混合,然后对这个混合样进行分析)取样。 |