有色金属深加工矿物原料的采取

|

这里介绍有色金属深加工矿物原料的采样方法,同时也可为有色金属深加工产品和二次资源的取样起到一定的借鉴作用。 (1)取样量 取样的关键就是取样量,离开量的概念就无所谓取样。合理的取样量是在最佳、最有效的取样、制样条件下,所采取的具有相应的代表性和均匀性的可靠的最低取样质量。对于有色金属矿物原料,在取样时应该解决好在什么地方(部位)取样、如何取样和取多少样三个问题,这三方面是相互联系、缺一不可的。 有色金属矿物原料取样时首先要确定取样量。取样量太大,后续制样过程工作量大;取样量太小,所取样品则很难有代表性。有色金属元素的取样量的多少取决于两个因素:一是需满足分析要求的精度和所选分析方法的灵敏度;二是试样的均匀程度,即取出的少量试样中待测元素的平均含量要与整个分析试样中的平均含量一致。对于不同的分析对象和分析目的,相应的允许误差是不同的。因此只能在满足所要求的误差范围内进行取样,取样量愈大,误差愈小;物料粒度愈大,试样愈不均匀,取样量愈大。 总的原则是在满足需要的前提下,样品数和(或)样品量越少越好。能给出所需信息的最少样品数和最少样品量称为最佳样品数和最佳样品量。所谓“满足需要”是指:至少满足三次重复检验的需要;满足保留样品的需要;满足制样预处理的需要。 对于均匀样品,可按采样方案或标准规定的方法从每个采样单元中取出一定量的样品,混匀后作为样品总量。对于一些颗粒大小、组成成分极不均匀的物料,选取具有代表性的均匀试样是一项较为复杂的操作。根据经验,这类物料的选取量与物料的均匀度、粒度、易破碎程度有关。 例如某金矿的矿样经加工至0.074mm,分别取出10g、20g、30g、40g试样进行多次分析,测定结果中金含量 分别为0.0032g/t、0.0032g/t、0.0032g/t、0.0034g/t,其相对标准偏差(RSD)分别为51.92%、25.82%、17.57%、7.78%。由此可见,如果要求分析误差在25% 以内,则取样量应在20g以上。对于较均匀的金矿石试样取样量一般为5~10g。 有色金属矿物原料的取样一般按切乔特经验公式进行。即

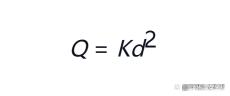

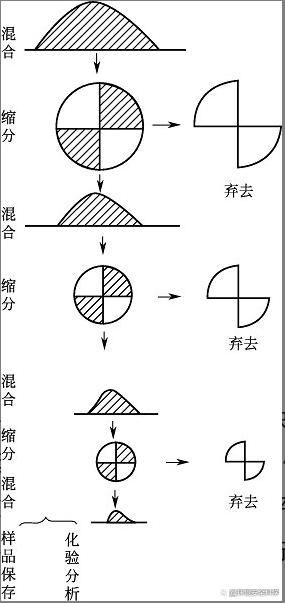

式中,Q为矿石试样的最少取样质量;d为矿石试样中最大颗粒的直径;K为矿石特性参数。K值根据地质条件确定,其数值大小与有色金属在矿石中的赋存状态、浸染均匀程度及有色金属矿石的粒度有关,且随矿石粒度的不同而变化。对于非常均匀的金矿石,K值定为0.05;随着不均匀程度增加,K值增大。一般金矿的K值在0.6~1.5之间。 试样中有色金属矿物的破碎粒度与取样量也有很大关系,粒度越大,试样越不均匀,取样量也越大。例如某铜镍矿中,铂主要以砷铂矿物的形式存在,颗粒较大,经破碎至0.074mm,其颗粒直径为筛孔的一半,即0.037mm。要求测定结果的RSD不大于10%,需要称取250g;RSD不大于25%,只需称取40g。另一类型矿石中砷铂矿物的颗粒较小,平均直径为0.005mm。测定结果RSD小于10%,只需称取0.625g。从上述情况可看出,有色金属矿物粒度的大小对取样量影响很大。这两种含铂矿物中颗粒较大的矿物的粒度是颗粒较小的矿物的粒度的7倍,而取样量却是其400倍。因此,加工矿物试样时应尽可能磨细,以便减少取样量。 取样量的多少还应考虑测定方法的灵敏度。为了达到一定的测定精度,除满足上述取样量的条件外,还应满足测定方法的灵敏度要求。 (2)取样流程 有色金属在自然界中的赋存状态很复杂,相应的有色金属矿物样品的种类非常多。例如金多以自然金存在,金的粒度变化较大,微小颗粒甚至在显微镜下都难以分辨,大的可达千克以上。金的延展性很好,在加工过程中,金的破碎速度比脉石的破碎速度慢,因此对未过筛和残留在筛缝中的部分绝对不能弃去,此部分大多数为自然金。 取样理论方面的任务包括确定实现下述作业的方法:①从大批(不动或流动的)物料中采取最初的试样;②把初样缩分到适于分析(或工艺实验)的最终试样的数量。在取样和把试样缩分到便于运输和实验室分析或研究的数量的流程中,采用以下方法:①不规则采取法;②规则采取法;③堆锥四分法;④机械截取法。 不规则采取法适用于简单地选取试样,是最原始的方法,这种方法就是从矿车、矿堆、载矿运输皮带以及其他地方采取数份矿石。这一作业在很大程度上是凭“肉眼”取样,由于这样做存在着不规则和偶然性等因素,因而就有极不准确的可能性。简单地凭“肉眼”取样,仅在矿石成分极均匀或只对矿石成分做近似的估计时,才能得到具有实际价值的结果。规则采取法比起不规则采取法,乃是取样技术上的一大进步。如运用得当,即使金属分布得像金矿石或铂矿石那样不均匀,也能得到准确的结果。应用这一方法时,要在矿石层的表面放上格网,从每个方格或者按照一定顺序从一些方格中采取几份矿石,作为最初试样,然后自最初试样中取中间试样,最后再取最终试样。在这个方法中,物料的从多变少,可以靠一系列相继进行的按格网取样的作业;或者是先按格网采取最初试样,然后用堆锥四分法缩分试样,两者结合使用来实现。堆锥四分法是最流行的人工缩分试样的方法。 它是把待缩分的矿石堆成锥体。堆时,要把矿石投掷到锥顶上,以便矿石在圆锥表面上均匀分布。为混合大批矿石,需要预先把矿石堆成一圆环,然后由一人或数人站在环内,用铲铲取圆环上的矿石,抛往锥顶。此时为了使锥顶不移动,需在它的正中打一个凿子。如果锥体是用大小及成分都不均匀的矿石堆成,那么注意使锥堆中心不移动并使物料顺着锥堆表面向四周均匀滑落就特别重要。 锥堆堆成之后,接着要把它拨平。如果是大锥堆,工人需围绕着锥堆走动,用铲把矿石从锥堆的中央扒往四周,并掺插拌和。锥堆小时,则需顺其径向插入平板,借平板的转动把锥堆拨平。在拨平矿堆时,也必须注意使细矿和粗矿向径向方向均匀分布。拨平之后把矿盘分为4个等份(即90°角扇形)。这项作业用带锐边的平板,或者为了更精确些用带钢刀的分样器来进行。矿盘表面的等分中心点必须与原有的锥堆中心相吻合。将两个相对的等份弃去,其余两个等份合并作为缩分试样,进一步直接缩分;或者是先磨碎,然后再堆成锥堆并四分之。常用的四分法取样方法如图1所示。

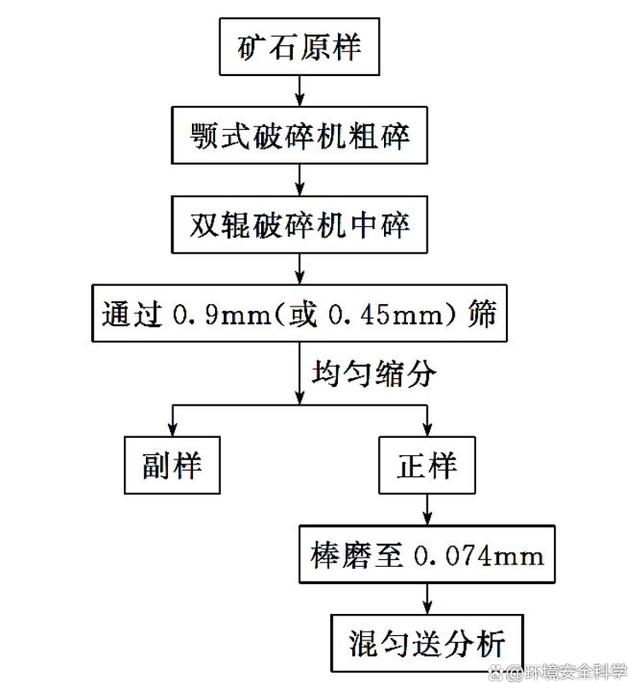

在把物料堆成锥堆时,物料偏析现象严重,这是由于粗块滑落时比细颗粒及中级颗粒离开锥堆中心更远而引起的。如果堆成梯状锥堆,则偏析现象便可以大大地减少。为此,要把一小部分欲取样的物料堆成锥堆,再拨平成盘。然后再在它的上面堆放下一批物料,并再拨平成同一直径的圆盘。反复进行这样的作业,直到全部矿石堆放到矿盘上面为止。 目前矿山多数采用人工取样法,最常用的人工取样法有目力取样法、环锥-四分法、分部取样法、手钻取样法等。 ①目力取样法 从所要取样的矿石堆中,用铲取出同样小批试样。在探井中,从井壁取样,对于运输中的矿石,应从每一辆车中取出一定量的试样。这种方法最好用于贫矿石。 ②环锥-四分法 将矿石堆成锥形,将圆锥压成圆盘,然后四等分,取对角的两份试样,其余两份弃掉。堆矿石时,必须投到锥顶,以便大块矿石均匀地分布在整个锥堆周围。 ③分部取样法 根据不同的试样状态又可分为铲分法、勺取法、浇铸法、水淬法等。其原理均是先将试样分成几部分,然后从各部分取出一定数量试样,最后汇成总样,进行缩分。 ④手钻取样法 根据钻样工具不同,又可分为管式取样器取样法、钻头钻孔取样法。管式取样器取样法用于粉末试样,管式取样器为尖头的开槽管,钻取深度为75~100cm,过深会使物料堵塞钻管。钻头钻孔取样法是用大小不同的钻头,用电钻在金属块上取样。较软的金属宜用大号钻头,较硬的金属宜用小号钻头。无论管式取样器取样或钻头取样,其钻孔均应均匀分布,然后将各孔取出的试样汇成总样。 一般金矿石的取样流程如图2所示。

对于较难加工的金矿石试样,在棒磨之前加一次盘磨碎样磨至0.154mm,因为棒磨机的作用是用钢棒冲击和挤压岩石再磨细金粒,能满足一般金粒较细的试样所需的破碎粒度。粗金粒的试样,用棒磨机只能使金粒压成片状或带状,但达不到破碎的目的,而盘磨机是利用搓压的作用力使石英等硬度较大的物料搓压金粒来达到破碎的目的。加工过程中应注意的问题可参考有关专著。除金矿以外,其他有色金属矿石试样的取样与加工比金矿石易均匀,但需要注意矿石中自然铂、钯等存在的状态。 |