带式干化技术主要控制参数

|

污泥干化是指通过蒸发的方法将污泥中的水分除去。影响除湿效果的条件有很多,如污泥颗粒的孔隙率、气量、气体干度、温度等。干泥返混或面条挤压的目的就是为了增加孔隙率,使污泥获得一种结构,在同等风量下(就单位颗粒而言)得到最大的换热比表面积。 对带式干化技术这种纯对流工艺来说,污泥中水分的蒸发是通过污泥颗粒表面与工艺气体主体的水蒸气压差来实现的,压差越大,说明干燥的推动力越大,反之则越小。反映这种干燥推动力的最主要参数就是气体含湿量(相对湿度),它是解读带式干化运行状况的钥匙,而温度的高低又是间接影响气体含湿量的重要因素。以下将干化系统分为各个小系统单元对带式干化技术的控制参数进行分析。 (1)湿污泥进料的干泥返混与成形 中温带式干化若要保证干燥效果,就必须使物料获得适合蒸发的孔隙结构和透气性,有两种解决措施:干泥返混或“挤面条”。其中干泥返混方式最为简单高效,污泥由此获得的孔隙率高、流动性好,有利于实现更快、更好的干燥效果。 (2)工艺气体温度与直接循环比例 带式干化的第一个重要参数就是工艺温度,它决定了气体量以及能耗。工艺气体温度的变化,对工艺气体量和热能消耗的影响非常大。 温度降低,气体量会大幅度增加,能耗也上升,但出口气体的相对湿度降低,干燥推动力增加,对蒸发有利。温度升高,则能大幅度减少气体搬运量,且能耗也有明显下降,显然,理论上高温路线对蒸发最有利。但实际工程中,带式干化却采用较低的工艺气体温度。一种说法是,气体温度太高,则可能使污泥表面结痂,不利内部水分的蒸发;另一种说法是,过高的相对湿度,会失去干燥推动力。干燥推动力不足,产品的干度可能难以保证。 在工艺气量略有上升的前提下,出口气体湿度可降,但能耗会有很大幅度的上升。带式干化要维持较低的能耗水平,减少冷凝、换热环节的投资和能耗支出,最佳方法是维持较高的直接循环气体比例。实际工程中,带式工艺一般倾向于采用较低的工艺气体温度和较大的直接循环量,原因就在于此。 (3)排气量 干燥形成的蒸发水分需及时离开干燥机,以降低干燥机的含湿量。除湿有两种办法:一是对离开干燥机的循环工艺气体进行冷凝,降低含湿量;二是引入环境空气,一方面冷却产品,另一方面也起到降低系统含湿量的作用。干化废气因易被污泥中的污染物污染,需要及时处理,气体的排放量理论上是越低越好。 减少直接循环气量,加大冷凝气量,理论上可以实现低气体排放量,仅需要一定的额外热能支出。但是存在两个问题:一是回路的压力,所有干化工艺都是在微负压状态下运行的,带式机的气量巨大,只抽取很少的气量排放,是否能做到臭气不外溢,需要实践证明;二是产品冷却的冷源,一些干化项目需要将干泥冷却到40~50℃以下才能安全存放,为此单独投资一个颗粒冷却装置理论上不经济,由于过程中需要用到大量环境空气,其除臭排放不可避免。从这两点看,带式机维持一定比例的排放是非常必要的。 (4)热能能耗与余热利用 带式工艺干化温度低、气量大,干燥后的废气中还带有一定量的多余热能,因此中温带式干化一般将大部分气量直接循环,只对少部分气量进行冷凝循环,与排放结合,实现回路的除湿,从而达到节能和简化干燥机内气体分配的目的。而且,为了进一步减少热能消耗,冷凝前还可以进行一次废热回收,这部分回收的废热用于对冷凝后的再循环气体预热。 (5)蒸发强度 根据资料,在工业干燥领域,带式干燥机的蒸发强度在6~3024kg/(m2·h),一般为10~20kg/(m2·h),而目前市场上各带式干燥机生产厂家在此项参数上的差距较大。 (6)水系统 1)冷却水 采用套管式冷凝器,冷却水可在一个独立的循环系统中流动,只需补充因为蒸发作用消耗的水量。因此冷却水消耗量很少,也不会产生废水。 2)污泥压出机反冲洗水 系统配有反冲洗水泵,每个月对挤压板进行清洗。 3)冷却螺旋冷却水 用于将产品泥温度冷却至小于45℃。 4)喷淋系统用水 干化仓内温度达到设定临界温度时启动。 (7)安全控制 为防止粉尘爆燃等问题,任何干化系统均应配备安全控制系统。带式干燥机安全控制系统见图1。

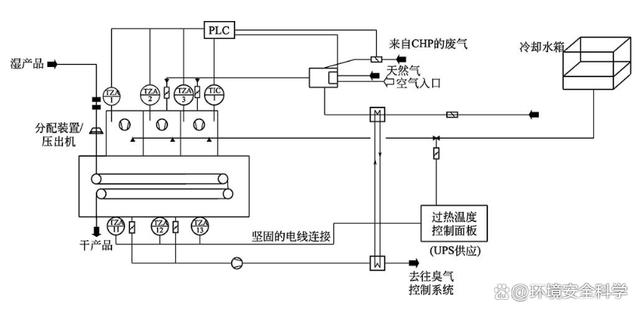

1)温度检测仪 每一个干化仓模块均设有温度检测装置,干燥机的运行温度最高为140℃,当温度达到155℃时装置发出警报。 2)过热开关 具有检测温度和停止热量输入的功能。并与喷淋系统相连接,当温度达到170℃时,停止热量输入(污泥在180℃才会发生焖烧)。探头对临界温度进行检测,当内部温度达到178℃时,过热开关就会停止热量的输入,同时打开电磁阀(UPS供电),将冷却水从高位贮水池喷洒进干燥机里。 3)喷淋系统 在干化仓的上部每隔1m有可活动的喷水器,喷水器喷淋范围可覆盖整条带。 4)一氧化碳传感器 监测干化仓内循环气体和冷凝后循环气体的一氧化碳浓度水平,当一氧化碳浓度超过100mg/kg时启动报警。 |