带返料直接加热转鼓干化技术

|

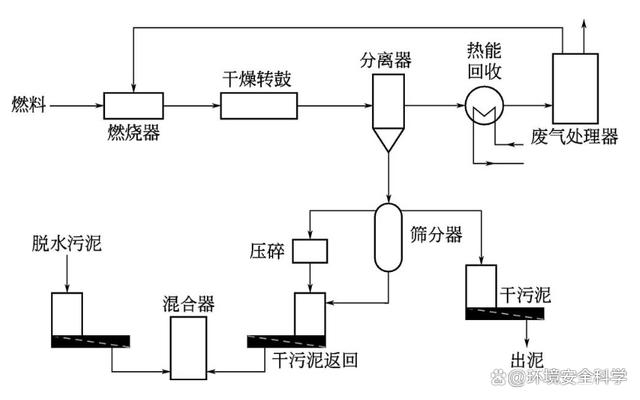

带返料直接加热转鼓干化系统流程如图1所示,此系统由Andritz集团开发。

脱水后的污泥先进入污泥漏斗贮存,在螺旋输送机的作用下进入混合器,按一定的比例与已经被干化的污泥充分混合,使干湿混合的污泥含固率达到60%~70%,然后经螺旋输送机运到三通道转鼓式干燥机中。三通道转鼓由带1个公用轴的3个圆筒组成,当干燥转鼓慢慢转动时,颗粒经由热气流带动下传送至内圆筒并且最终送入外圆筒,在此过程中颗粒也进行悬浮状滚动以形成稳态颗粒。这些颗粒在转鼓内与同一端进入的流速1.2~1.3m/s、温度700℃左右的热气流接触,混合集中加热,约经过25min,污泥烘干后被带计量装置的螺旋输送机送到气/固分离器中,在分离器中,干燥机排出的湿热气体被输送到换热器中进行热能回用,然后有污染性的恶臭气体被送到废气处理器中处理,以达到符合环保要求的排放标准;从分离器中排出的干污泥其颗粒度可以被控制,再经过筛分器将满足要求的污泥颗粒送到贮藏仓收集处理,干化的污泥含固率可达92%以上,干燥的污泥颗粒直径可控制在1~4mm范围内,可作为肥料或用于园林绿化。细小的干燥污泥被送到混合器中与湿污泥混合送至转鼓式干燥机,以避免高黏附性污泥黏结到转鼓表面或产生结块。对于加热转鼓干燥机的燃烧器,可使用沼气、天然气或热油等作为燃料。分离器将干燥污泥和水汽进行分离,此时这些水汽几乎携带了污泥干燥时所耗用的全部热量,随后再进入冷凝器。一般情况下,冷凝器冷却水入口温度为20℃,而出水温度为55℃,蒸发的水在此被析出,从而实现对水汽携带热量的充分回收利用。干燥的空气(循环气)被送回燃烧器重新加热达到工艺温度进行二次燃烧。经过冷凝器后,很少部分空气与循环气流分离形成废气,达标排放。 为了确保颗粒的形成,供应给干燥转鼓的污泥含固率必须保持在65%左右,因此必须对干污泥进行循环使用,加强造粒效果。 该干化技术的特点是在湿污泥干燥过程中不产生灰尘,干化污泥呈颗粒状,粒径可以控制,高速空气在转鼓旋转过程中推动颗粒通过转鼓,直到污泥被烘干,而且烘干后质量减轻被提升,并通过气动被传递到转鼓以外,重复干燥→提升→干燥→提升的循环,伴随以烘干/重力为基础的滞留时间可以确保颗粒不会被过分干燥,从而避免在加工气流中产生不必要的高气味负荷。 |