通过微控制器架构来控制和优化电机的实时性能和效率

时间:2023-07-05 | 来源:佚名

|

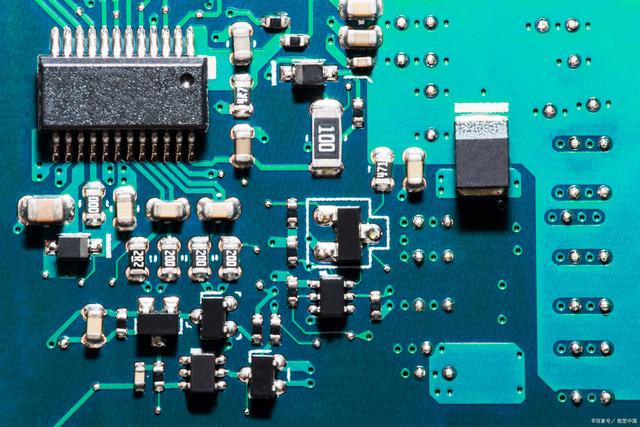

几十年来,大多数电机控制应用都依赖于通用电机、有刷直流电机和步进电机,因为它们成本低,实施简单。然而,微控制器(MCU)架构的不断创新和集成,使今天的开发者能够通过使用更复杂、更智能的电机类型和控制机制,以成本效益的方式提高电机精度、性能、功率效率和电机寿命。开发人员对如何控制每一种类型的电机有许多选择,这取决于电机需要在什么工作范围内有效(即低/高速度,高扭矩)以及需要多少精度(即位置、速度、扭矩),每种控制机制都要平衡成本、功率效率、精度和性能。

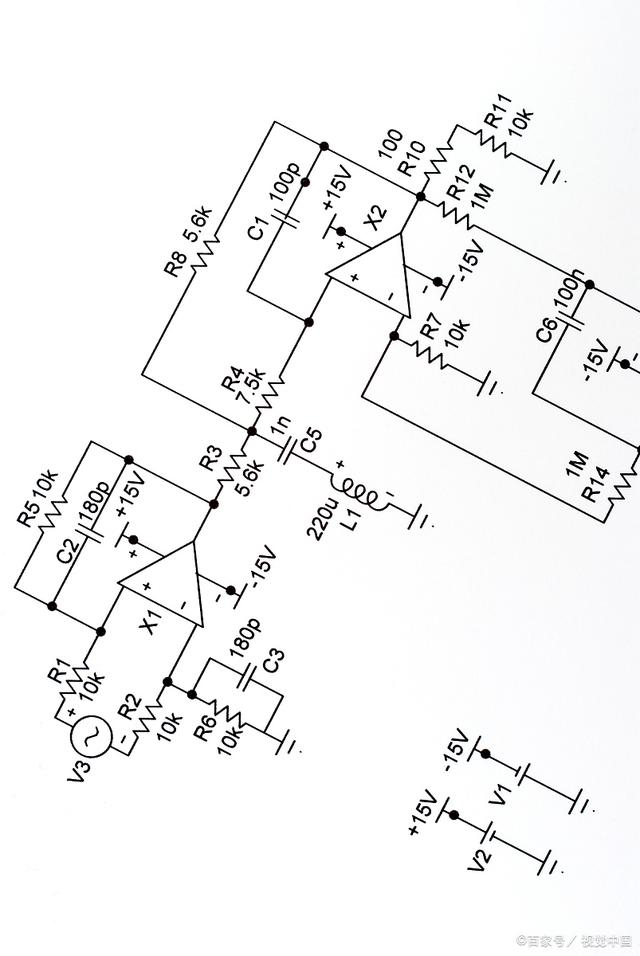

简单的标量控制(也被称为V/f或伏特/赫兹)是驱动交流感应电机的一种流行方法,因为它的实现很简单,相应的处理要求也很低。通过改变用于驱动电机的正弦波的频率来管理速度,不需要努力控制电流或优化扭矩。然而,简单的标量控制往往在低速和高速时提供低效的扭矩,动态性能差,对变化的反应慢,过冲设定点,并且在低速时有高的内部功率损失。 面向现场的控制是一种比简单的标量控制更智能的控制机制,根据不同的应用,它可以提供相对可观的成本节约、电源效率和更高的精度和性能,以换取其增加的复杂性,也被称为矢量控制,方便在交流感应电机和永磁同步电机的整个扭矩和速度范围内提供最佳控制。矢量控制不仅提高了启动转矩,同时最大限度地减少了转矩纹波,它的效率支持在所有速度下的最大转矩。由于对变化的快速响应以及在全负荷下保持零速的能力,在电机的整个速度范围内性能都很稳定。由于是电流控制的,开发人员可以根据特定的应用来优化功率逆变器电路以及电机尺寸。

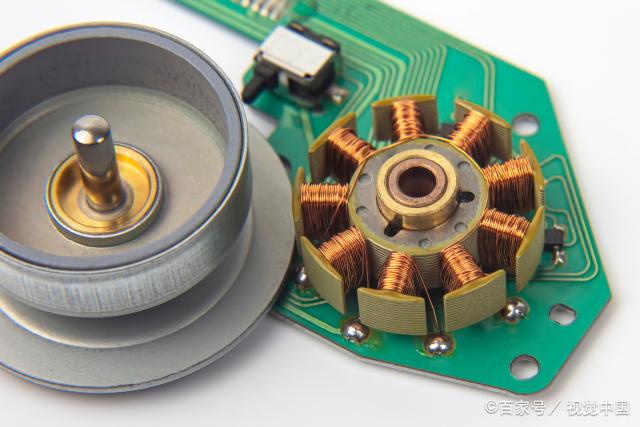

梯形和正弦控制是无刷直流电机控制的两个主要选择,梯形控制由于其简单性和低成本,传统上一直是首选方法。然而,许多开发者正在转向正弦控制,以实现更平滑的操作、更好的扭矩响应和更低的电气噪声。由此带来的性能和效率的提高,以及与分布式绕组一起工作的能力和在更高速度下表现出更好的控制能力,使原始设备制造商能够使其系统与众不同。例如,梯形控制的较高电磁干扰会给电机系统带来不稳定,大大降低性能并增加干扰性的可听噪声。 反馈 高级控制机制的部分附加性能和复杂性是通过使用调节速度、位置/角度、电流、磁通量和扭矩的反馈循环实现的。矢量控制需要测量速度和转子与定子之间的角度,梯形和正弦控制需要测量速度、位置和电流。开发人员可以用传感器或使用无传感器的方法实现反馈。对于基于交流感应电机的应用,可以使用转速计来直接测量速度。基于永磁同步电机的设计可以使用编码器或旋转变压器来跟踪位置,同时通过测量位置随时间的变化来计算速度。传感器确实增加了系统的成本和组件,但在高精度系统中往往已经需要。

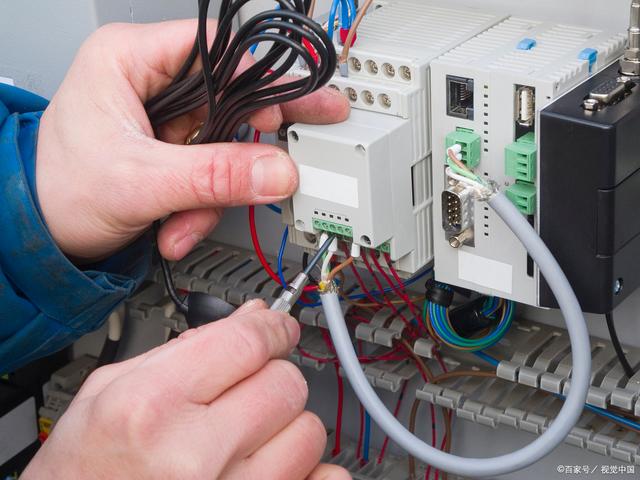

另外,无传感器方法基于实时电流和电压测量,使用滑动模式和模型参考自适应系统(MRAS)等 "状态观察器 "对电机的速度和角度进行建模(即估计)。这里的权衡是,电流和电压传感器比位置传感器便宜得多(电流可以用一个直流分流器廉价而可靠地测量),但系统微控制器将需要一定数量的每秒百万条指令来实现数学电机模型。 集成电机控制 目前,片上系统集成的趋势改变了开发者处理电机控制的方式。能够实现智能控制机制的MCU的价格不到2美元,即使对于许多低成本的应用,所获得的性能、效率和精度也是得不偿失的。例如,TI的低成本C2000 Piccolo MCU可在单个芯片上控制两个电机,并且仍有足够的空间用于其他高价值功能,如功率因素校正(PFC)。这些微控制器还集成了许多基于硬件的功能,可进一步提高性能和效率。 加速器: 基于硬件的处理卸载了主MCU,加速了计算并简化了整体设计。例如,控制法加速器(CLA)能够完全卸载整个闭环方便旗系统的处理。除了产生更精确的电机控制外,加速器还增加了处理空间,使开发人员能够通过抽象来简化设计,实现更先进的算法和/或采用更低成本的MCU。 电机控制专用外设: 在MCU集成外设可以降低系统成本,提高精度和设计速度。例如,高分辨率和同步的ADC,使MCU能够将ADC采样与CPU获取同步,以低延迟执行精确的电流测量。具有增强功能的可编程、基于硬件的PWM不仅可以优化性能,还可以通过确保ADC采样不与PWM开关重合来提高效率。最后,集成的接口,如CAP/QEP传感器接口,简化了设计,消除了组件,降低了成本。

实时调试支持: 电机控制应用的一个特殊挑战是需要调试系统,同时在不停止电机的情况下继续服务中断。为了实现这一目标,需要基于硬件的实时调试电路,使开发人员能够直接和非侵入性地访问内部微控制器资源。此外,基于硬件的调试支持对已经部署的系统进行现场故障排除。 加速开发过程 最大限度地减少开发时间的必要条件是提供硬件和软件来促进设计和调试,例如,一个通用的硬件平台,使开发人员能够扩展设计和重复使用软件,从简单的电机应用到高端、高精度的应用。具有广泛的基于电机控制库的可视化开发工具也扩展了平台的价值,使开发人员能够通过使用现有的框架在高水平上工作,并为特定的应用快速调整它。

开发人员通常可以通过使用定点MCU来降低系统成本,但只能通过承担手动管理数学精度和分辨率的负担。通过使用TI的IQMath等库对算法设计进行抽象,算法代码可跨MCU以及应用、控制机制和电机类型移植。抽象化还简化了与第三方电机控制软件和开发平台(的集成,促进了代码重用,甚至允许在浮点和定点 MCU 之间进行 "上下 "代码移动。 专门为电机控制应用设计的高集成度MCU的出现,使开发人员不仅可以降低现有系统的成本,还可以利用更多的智能控制机制,提高系统性能、精度和效率。通过了解不同的电机类型和向他们开放的控制方法,开发人员可以选择正确的方法和控制智能水平,以建立强大的系统,易于扩展,支持广泛的增值功能,并在长期内利用代码来提升效率。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|