钕铁硼磁铁是如何制成的,制造工艺流程有哪些?

时间:2023-07-05 | 来源:佚名

|

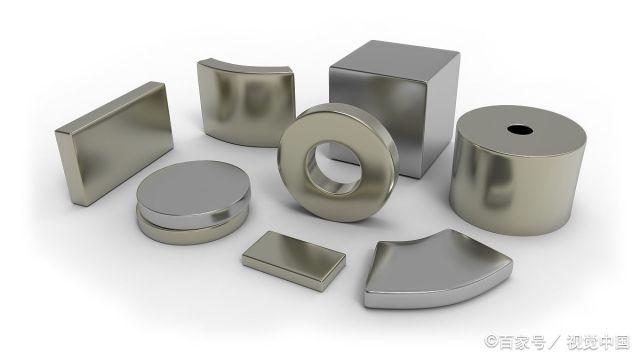

钕磁铁仍然是当今最强大和最常用的稀土永磁材料,钕磁铁按制造工艺可分为烧结钕磁铁、粘结钕磁铁和热压钕磁铁。每种形式都有其不同的磁性,因此它们的重叠应用范围较少,处于互补关系。烧结钕磁铁采用传统的粉末冶金工艺生产,在市场份额中占据绝对优势。

钕磁铁是如何制成的? 烧结钕磁体是将原材料在感应熔炼炉中在真空或惰性气氛下熔炼,然后在带材连铸机中加工并冷却形成Nd-Fe-B合金带材而制成的。合金带材被粉碎成直径为数微米的细粉,细粉随后在定向磁场中压实并烧结成致密体。然后将车身加工成特定的形状,进行表面处理和磁化。 称重 称量合格的原材料直接关系到磁体成分的准确性,原料的纯度和化学成分的稳定性是产品质量的基础。出于成本考虑,烧结钕磁铁通常选用镨-钕-镨-钕混合稀土、镧-铈-镧-铈混合稀土、镝铁-镝-铁等稀土合金作为材料。以铁合金方式添加高熔点元素硼、钼或铌。原材料表面的锈层、夹杂物、氧化物、污垢需要用微喷机去除。此外,原材料应具有合适的尺寸,以实现后续熔炼过程的效率。钕蒸气压低,化学性质活泼,稀土金属在熔化过程中存在一定程度的挥发损失和氧化损失,因此,烧结钕磁铁的称量过程应考虑添加额外的稀土金属,以保证磁铁成分的准确性。

熔炼和带材铸造 熔炼和连铸对成分、晶态和相分布至关重要,从而影响后续工艺和磁性能,原料在真空或惰性气氛下通过中低频感应熔炼加热至熔融状态。合金熔体均匀化、排气、结渣后,即可进行铸造。良好的铸锭显微组织应具有生长良好、尺寸细小的柱状晶,富Nd相应沿晶界分布。此外,铸锭微观结构应不含 α-Fe 相。 Re-Fe相图表明稀土三元合金在缓冷过程中不可避免地产生α-Fe相。 α-Fe相的室温软磁性能会严重损害磁体的磁性能,必须通过快速冷却来抑制。昭和电工株式会社为了满足抑制α-Fe相产生的急冷效果,开发了带材连铸技术,并很快成为行业内的常规技术。富Nd相的均匀分布和对α-Fe相的抑制作用可有效降低稀土总量,有利于制造高性能磁体和降低成本。

氢爆 稀土金属、合金或金属间化合物的加氢行为和氢化物的理化性质一直是稀土应用研究的重要问题。 Nd-Fe-B合金锭也表现出很强的氢化倾向,氢原子进入金属间化合物主相与富Nd晶界相之间的间隙位置,形成间隙化合物。然后原子间距离增加,晶格体积扩大。由此产生的内应力会产生晶界开裂(晶间断裂)、晶体断裂(穿晶断裂)或韧性断裂。这些爆裂伴随着噼啪声,因此被称为氢爆裂。烧结钕磁体的氢爆裂过程也称为HD过程。氢爆过程中产生的晶界裂纹和晶体断裂使Nd-Fe-B粗粉非常脆,对后续的气流粉碎工艺非常有利。除了提高气流粉碎工艺的效率外,氢爆工艺还有利于调整细粉的平均粒径。 气流磨 气流粉碎已被证明是粉末加工中最实用、最有效的解决方案。喷射研磨利用惰性气体的高速射流将粗粉加速至超音速并使粉末相互撞击,粉体加工的基本目的是寻求合适的平均粒度和粒度分布。以上特征的差异在宏观尺度上表现出不同的特征,直接影响粉末的填充、取向、压实、脱模以及烧结过程中产生的微观结构,进而敏感地影响烧结钕磁体的磁性能、机械性能、热电性能和化学稳定性。理想的显微组织是细小均匀的主相晶粒被光滑薄的附加相包围。此外,主相晶粒的易磁化方向应尽可能沿取向方向排列。空洞、大晶粒或软磁相会导致内禀矫顽力显着降低。当晶粒易磁化方向偏离取向方向时,退磁曲线的剩磁和方形度将同时降低。因此,合金应被粉碎成直径为3至5微米的单晶颗粒。

压实 磁场定向压实是指利用磁粉与外磁场的相互作用,使粉末沿易磁化方向排列,使其与最终磁化方向一致,磁场定向压实是制造各向异性磁体最常见的途径, Nd-Fe-B合金在之前的气流粉碎工艺中被粉碎成单晶颗粒。单晶粒子具有单轴各向异性,每个粒子只有一个易磁化方向。松散填充到模具中的磁粉在外磁场的作用下由多畴转变为单畴,然后通过旋转或移动调整其易磁化方向c轴与外磁场方向一致。合金粉末轴在压制过程中基本保持其排列状态,压制件在脱模前应进行退磁处理,压实过程最重要的指标是定向度。烧结钕磁铁的取向度是由多种因素决定的,包括取向磁场强度、粒度、表观密度、压实方法、压实压力等。

烧结 在高真空或纯惰性气氛下进行烧结处理后,压制件的密度可达到理论密度的95%以上。因此,烧结钕磁铁中的空隙被封闭,确保了磁通密度的均匀性和化学稳定性。由于烧结钕磁体的永磁性能与其自身的微观结构密切相关,因此烧结过程后的热处理对于调整磁性能,尤其是内禀矫顽力也很关键。富Nd晶界相作为液相促进烧结反应,修复主相晶粒表面缺陷。钕磁铁的烧结温度一般在1050到1180摄氏度之间,过高的温度会导致晶粒长大并降低内禀矫顽力。为了获得理想的内禀矫顽力、退磁曲线的方正性和高温不可逆损耗,烧结钕磁铁通常需要进行900和500摄氏度的两级回火热处理。 加工 烧结钕铁硼除了形状规则、尺寸适中外,由于磁场定向压制工艺的技术限制,很难一次直接达到要求的形状和尺寸精度,因此,机加工是烧结钕铁硼永磁体不可避免的一道工序,作为典型的金属陶瓷材料,烧结钕磁体相当硬且脆,在常规加工工艺中只有切削、钻孔、磨削可以适用于其加工工艺。刀片切割通常使用金刚石涂层或 CBN 涂层刀片。线切割和激光切割非常适合异形磁铁的加工,但同时也存在生产效率低、加工成本高的问题。烧结钕磁铁的钻孔工艺主要采用金刚石和激光,当环形磁铁的内孔大于4mm时,需要选择套料工艺。作为环钻工艺的副产品,环钻铁心可用于制造其他合适的更小的磁体,从而显着提高材料利用率,仿形磨削砂轮是在磨削面的基础上生产的。

表面处理 表面保护处理是钕磁铁,尤其是烧结钕磁铁的必经工序,烧结钕磁体具有多相微结构,由Nd2Fe14B主相、富Nd相和富B相组成。富钕相表现出极强的氧化倾向,在潮湿环境下将构成原电池的主相。少量的替代元素可以提高磁体的化学稳定性,但会以牺牲磁性能为代价。因此,对烧结钕磁铁的保护主要针对其表面。烧结钕磁体的表面处理可分为湿法和干法。湿法工艺是指磁铁在纯水或溶液中进行表面保护处理。湿法工艺包括磷化、电镀、化学镀、电泳、喷涂、浸涂等。干法是指磁体在不与溶液接触的情况下,通过物理或化学过程进行表面保护处理,干法工艺一般包括物理气相沉积(PVD)和化学气相沉积(CVD)。

磁化 大多数永磁体在用于其预期应用之前都会先被磁化,磁化过程是指沿永磁体的取向方向施加磁场,随着外加磁场强度的增加达到技术饱和。每种永磁材料都需要不同的磁场强度来实现磁化方向的技术饱和。除非外部磁场强度低于技术饱和磁场,否则剩磁和内禀矫顽力将小于其应有值。永磁体按是否具有易磁化方向可分为各向同性型和各向异性型。作为具有高内禀矫顽力的各向异性磁体,烧结钕磁体需要通过脉冲磁化来磁化。电容器整流后充电,电容器中的电能瞬时放电给充磁夹具。充磁夹具在瞬时强电流通过时会产生脉冲磁场。因此,线圈中的永磁体将被磁化,烧结钕磁体可以实现多种磁化模式,只要不与其取向方向冲突即可。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|