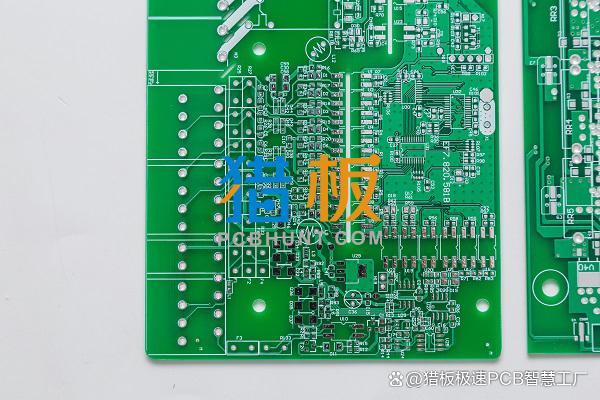

PCB批量制作会遇到哪些难点?通常是怎样解决的?

|

锐角相交的痕迹: 以特别尖锐的角度连接的痕迹通常是形成酸陷阱的罪魁祸首。锐角是小于90度的角。即使斜度为90度,尖角也会对酸性圈闭地层造成重大风险。设计师通常会避免这些,而是选择更平滑的曲线。避免直角或小角度听起来很容易,但它们经常出现在将两个痕迹连接在一起时。即使是经验丰富的设计师也很容易忽略它们。注意避免这些小角度,并注意连接痕迹的可能性。

焊盘,走线和过孔之间的最小间隙: 任何太小的空间都可能导致酸性陷阱。这些间隙是制造过程中导致短路的常见方法。多余的酸会渗入到痕迹中,对这些区域造成腐蚀。这种微量腐蚀是一个特别关注,如果你的痕迹很薄,因为有更少的铜,需要侵蚀打开电路。这里的另一个问题是,在制造过程中,迹线可能会连接在一起,导致短路。根据您的设计,在组件之间留出几密距通常足以消除酸陷阱的可能性。大多数PCB设计软件可以通过自动定义此值来帮助您。也不要忽视铜板和电路板边缘之间的空间。 孤立的铜岛: 没有任何实际用途的铜区被称为孤立的平面岛、铜岛和死铜。有时,设计师不让这些铜部分蚀刻,以便在制造过程中使用更少的化学品。其他时候,他们不经意地溜走了。这些岛屿可能会引起信号干扰问题。另外,在蚀刻过程中,它们是酸被困的完美地点。一定要移除这些孤岛。它们并不难摆脱,因为许多PCB设计程序都带有自动去除这些死铜区域的选项。这很容易解决,所以要注意消除它们,以确保酸性陷阱出现的机会更少。 系统错误: 在某些操作中,自动化设计软件是救星。工作中接触大量多氯联苯的人可能会错过酸陷阱的问题点,并依靠软件来帮助他们发现问题的存在。不幸的是,这类程序并不完美。它们仍然会产生过小的锐角和缝隙。通常,当软件设置没有适当调整时,就会产生酸阱风险。在设计之前一定要适当地定义规则。设计规则检查虽然通常非常善于捕捉酸性陷阱,但有时也会遗漏一些东西。在DRC程序运行后,总是要仔细检查设计,因为如果保留某些功能,可能会给PCB带来麻烦。 |