复合锂基润滑脂在汽车轮毂的应用分析

|

汽车工业是我国经济的支柱产业。过去十年中,我国汽车工业迅速发展壮大,并取代日本和美国成为世界第一大汽车生产国。中国汽车市场体系的建设将进一步加快,汽车需求量和保有量将继续增长,汽车消费环境将不断改善,全社会汽车化水平将不断提高,新能源汽车加速发展。 润滑脂在汽车润滑的部位有数百个之多,但使用量最大的是轮毂轴承和万向节,占整车润滑脂使用量的60%左右,并且由于轮毂轴承高温、高剪切和重载的工况对润滑脂的使用性能要求非常高。由于润滑脂在轮毂轴承中所起到的重要作用—主要起抗磨、减磨和密封的作用,常被称为轮毂轴承“第五组成部分”。因此,润滑脂对保证汽车轮毂轴承正常运转具有十分重要的作用。

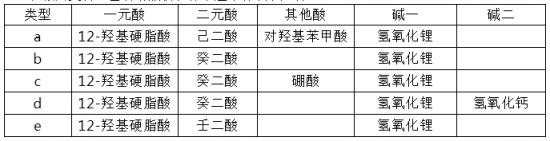

本文主要对采用不同稠化剂体系制备的复合锂基润滑脂的性能,对其在轮毂轴承上的应用影响方面进行讨论。 稠化剂类型 稠化剂在润滑脂中具有决定性作用是吸附并固定基础油构成稳定体系形成伪凝胶形式的润滑脂。复合锂基脂主要使用的是由大分子酸、小分子酸与氢氧化锂共同作用生成的复合锂皂。 轮毂用复合锂基润滑脂稠化体系通常有以下几种:

注①:壬二酸由于其产量较低,价格偏高,固未能实现在润滑脂中的大批量应用,近几年由于生物制剂技术有较大的发展,壬二酸的产能及精制程度大幅度的提升,高质量的壬二酸(纯度>92%)价格有所降低,能够满足润滑脂及其他市场的需求。 不同稠化剂体系制备的复合锂基润滑脂性能对比分析 使用相同的基础油,且皂含量相同的条件下进行对比测试结果如下表:

从上表测试结果中可以得出: 1.采用癸二酸,硼酸-氢氧化锂稠化体系制备复合锂,具有好的耐高温性能和极压抗磨性能:延长润滑脂的使用寿命; 2.采用癸二酸-氢氧化锂,氢氧化钙稠化体系制备的复合锂,具有好的抗水淋性能:可以提高润滑脂的防水性能,从而延长润滑脂在润滑部位的存续时间; 3.采用壬二酸-氢氧化锂稠化体系制备的复合锂,具有好的稠化能力:可以降低稠化剂的用量,一定程度上节约或降低成本的效果; 4.采用壬二酸-氢氧化锂稠化体系制备的复合锂,具有好的机械安定性能,极压抗磨性能和低温性能的同时具有较好的抗水淋和耐高温性能:可以使得润滑脂具有更好的综合性能及更长的使用寿命。 结论:壬二酸-氢氧化锂体系制备的复合锂基润滑脂在车用轮毂轴承润滑脂中具有更好的综合适应性能。 结论与展望 汽车的制造水平近几年有了飞速的发展,因此汽车轴承日益向高速、高可靠性和长寿命方向发展,同时要求用于轮毂轴承等部件的润滑脂具有高可靠性和长寿命,即要求润滑脂具有良好的耐高温性能同时要具有良好的机械安定性能,良好的微动磨损性能及具有一定的抗水冲淋性能;因此以前使用的产品已逐渐不能满足性能的需要;这就要求广大的润滑脂生产企业研发高性能的复合锂基润滑脂,以满足更特殊或苛刻的应用要求。 |