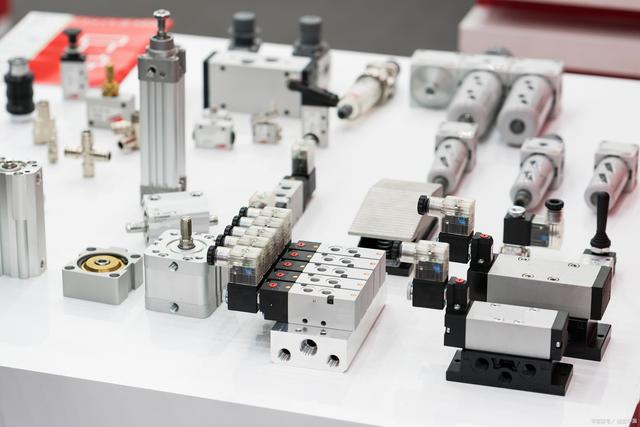

选择合适的气缸、电磁阀润滑脂,是低成本提升质量的重要途径

|

润滑对气动元件的耐久性、可靠性是非常重要的,尤其对有特殊长寿命和精度要求,要实现数千万次的稳定、 可靠、安全运转,优良而有依据的润滑至关重要。本文主要解析高质量气动元件润滑优化依据。

气动元件的润滑分析 高寿命的密封有赖于有众多因素,主要的因素是橡胶密封件的材质、几何形状、密封件变形率;活塞及缸壁粗糙度和公差配合;工作频率和静动态时间比;工作环境因素。这些都对润滑和有效的气动元件寿命有深远的影响。 气动元件的主要摩擦副有密封件的唇部、缸壁等滑动表面。其中的摩擦主要来自三个方面: 1、密封件唇部和缸壁的粘滞性摩擦:这种摩擦是启动过程阻滞和工作过程中摩擦阻 力的主要来源。由橡胶表面的张力特性和化学机械性能决定的,一般来说,EPDM 属于低表面张力,非极性的弹性材质,其表面张力比较低,所以其表面粘滞表现比较强。在和金属缸壁、阀体的表面突起接触产生弹性变形,形成气缸的密封件的粘滞摩擦,是主要摩擦来源。NBR及HNBR的表面张力在标准状态下大都约在30mN,粘滞摩擦要小很多,这种差别也造成密封件唇部设计的形状、润滑选择的不同。 2、密封件在运动中碰到缸壁的突起而变形产生的摩擦阻力: 为了克服这些突起,橡胶密封件通过弹性变形,消耗了一定动能,是运动中发生爬行阻滞的主要原因,变为活塞运动速度出现顿挫,严重时,可能产生卡死现象。 3、润滑剂的内部摩擦:在启动开始,活塞在气源作用下,速度从0加 大,需要克服静摩擦力,主要是密封件和缸壁的静态粘滞摩擦,随着速度增大,其摩擦系数成负抛物线比较缓慢降低,形成边界摩擦;当密封件和缸壁间部分充斥润滑剂,形成了混合摩擦,这时候随着速度增加,摩擦系数还在快速降低。当活塞速度达到一定值,在理想状态,润滑剂形成弹性流体层,即形成有效润滑膜,实现流体润滑,当速度超过这一临界值, 摩擦主要来源于润滑剂的内部粘性造成的阻滞,并随速度继续增加,这种摩擦随之增加。 70%的磨损发生于边界摩擦和混合摩擦,即启动过程中的摩擦;而流体摩擦阶段应该是我们优化的目标,其润滑剂的粘度是造成这一阶段也是正常工作运动中的摩擦主要来源和产生热量的来源。除了气动元件本身设计、 材质选择、加工工艺、工作环境和频率外,润滑脂是对气缸和电磁阀寿命影响最大的因素。 根据气缸的工作环境和特点,润滑优化工作要考虑:工作温度;气源压力;活塞速度;配合公差;密封件材质、形状和密封形式;缸壁表面粗糙度;润滑效果的平衡。 要实现较为理想的润滑优化,优化工作还需要选择合适的润滑脂,用合适基础油粘度和稠度的润滑脂来润滑气缸和电磁阀产品,对气动元件来讲,要达到长寿命润滑,必须满足:润滑脂稠度和其基础油粘度合适,既可以实现低摩擦系数,又有良好辅助密封效果;粘附性优秀,对橡胶有良好的兼容性和浸润性能;工作温度范围:-30℃~140℃(特殊应用可达 200℃以上);具有良好的润滑特性和降低磨损作用。 针对润滑脂选择中的关键因素和指标有:润滑脂成分(基础油 增稠剂)、合适的基础油粘度、润滑脂稠度、分油率和结构的纤维长度。

按照目前国内的气动行业的状态,在加工工艺和材料上和国际著名制造商的差距无几,某些方面甚至更优,所以气动密封件和润滑选择是需要提升的主要方面,但目前国内很多厂家还是选择普通的润滑产品,而且没有什么优化的依据,殊不知润滑优化是低成本提升质量的重要途径。 |