污泥低温热解工艺

|

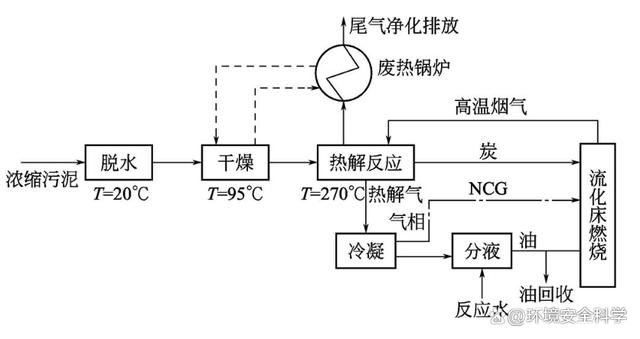

根据污泥低温热解工艺要求和热解过程技术特性,其生产工艺流程如图所示。

目前已开发的污泥热解设备主要有带夹套的外热卧式反应器和流化床热解工艺,反应器的设计由最初的双区域反应器(一个反应器中存在有机物挥发区和催化反应区)发展到现在的带专用催化剂反应器的复合反应器,以达到提高油品质量和收率的目的。热解反应器及工艺流程如图所示。利用旋转炉热解反应器,在温度为550℃、气体停留时间为22min时,可得到22%的最大产油率;利用流化床反应器,在温度为525℃、气体停留时间为1.5s时,可得到30%的最大产油率;卧式搅拌反应器工艺中污泥在低温段热解后容易发生粘壁现象,而且热解油的产率也较低;利用流化床工艺热解,污泥的减量化达到55%左右,但热解产物的回收率也不太理想。目前尚缺乏操作简单、成本低、效率高的热解工艺技术。

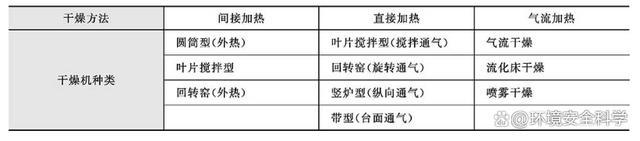

污泥经脱水后,干燥至含固率90%,在反应器内热解成油、水、气体和炭;气体和炭及部分油在燃烧器中燃烧,高温燃气的产热先用于反应器加热,后在废热锅炉中产生蒸汽用于干燥;尾气净化排空,反应水(约为污泥干重的5%)送污水处理厂处理。其热解工艺各阶段技术要求与控制条件如下。 01脱水 从污泥浓缩池排出的含水率为96%~98%的污泥经机械脱水后含水率降低65%~80%。常用脱水设备有转鼓真空抽滤机、板框压滤机、带式压滤机和离心脱水机。在污泥热解工艺最常用的为离心脱水机,因为该脱水方式不需加药,且脱水效率高。脱水操作在常温下进行。 02干燥 低温热解要求污泥含水率在13%以下,污泥干燥处理是必需的,其目的是避免污泥中的水被带入生成油中。主要干燥方法和干燥机种类选择见表。

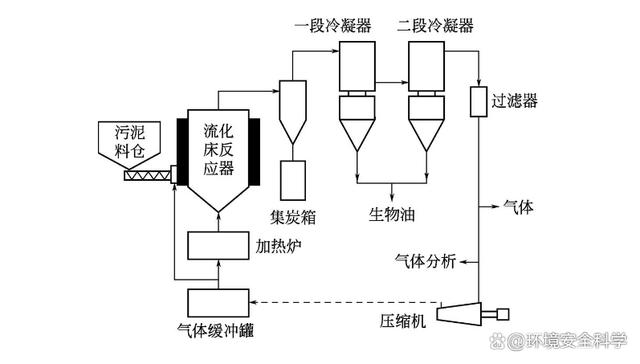

选择干燥机时要考虑到污泥的种类、性能、加热特性、处理量等因素,在国内采用回转窑干燥较多,窑内控制温度为95℃。 03热解 热解设备的技术关键是要有很高的加热和热传导速率、严格控制中温以及热解气快速冷却,典型热解设备有流化床、沸腾床、双塔流化床和立窑。污泥流化床热解工艺流程如图所示。

04流化床热解时的流化介质的选择 对于焚烧而言,一般采用空气作为流化介质,但在热解反应中,空气中的氧会与热解产生的气体发生化学反应,改变燃气组成,降低其发热值。用氮气等惰性气体作为流化介质时也会降低燃烧热值,而采用过热蒸汽作为流化介质则会因使燃气中H2的含量升高而降低燃气热值。所以采用再循环气作为流化介质,其好处是对污泥热解过程无影响,产生的燃气不含惰性气体,燃气热值高。其参数控制为:反应时间为30~40min,反应温度为270~300℃。 05炭与灰的分离 因为炭在热解气体的二次裂解时会起催化作用,并且在液化油中产生不稳定的因素,所以必须快速分离。但由于污泥中的含碳量一般小于5%,所以这个影响不会太大。分离装置一般采用旋风分离器。 06液体冷却 收集热解气停留时间越长,二次裂变成不凝气的可能越大,为了保证油产率,热解气的快速冷却具有重要作用。因此,选用传热快、易于冷凝和快速分离的冷凝器是热解气冷凝工艺选用第一目标。用于废气冷凝设备有接触冷凝器和表面冷凝器,其中以接触冷凝器选用较多。冷凝废液经收集后排入专设处理厂处理。由于污泥热解设施一般都是与污水处理站合建的,故可直接回流到污水处理站。参数控制:冷凝温度小于15℃;后续冷凝液分离温度在60℃左右。 07热量的回收利用 污泥热解产生的气体和炭由于品质问题,作为商品目前尚有难度,因此这部分能量用于污泥热解工艺本身所需的热量以及形成锅炉蒸汽使用是经济的、合理的。即将气体和炭以及部分产品油在燃烧器中燃烧,其高温燃气先用于反应器加热,而后在废热锅炉中产生蒸汽用于前段污泥干燥或作供热利用。 08二次污染防治 由于燃烧介质是热值高、颗粒小、污染物含量低、易于充分燃烧的气体、炭和部分产品油,因而尾气中的各项污染指数均较低,经袋式除尘处理后通常可达到国家排放要求。但本工艺产生的污水是属高浓度有机废水,必须妥善处理后方可排放。 |