重金属污泥焚烧工艺

|

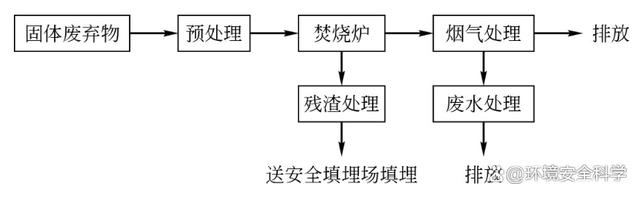

01焚烧工艺流程 完全焚烧又称为干燥焚烧,污泥所含水分完全蒸发,有机物质完全被焚烧,最终的产物是CO2、H2O、N2等气体及焚烧灰渣。典型危险废物焚烧处置工艺流程如图1所示。

固体废弃物经干化粉碎成颗粒的预处理后,进入焚烧炉,在最优的焚烧温度、停留时间条件下焚烧。产生的底灰可作为回收金属的原料,进入后续的回收工艺中。焚烧时产生的大量烟气,即飞灰,其中包含部分金属,根据焚烧温度不同,包含不同的金属,故必须安装飞灰处理装置以回收金属。 02焚烧设备 ① 焚烧方式 目前的焚烧方式主要分为层状燃烧方式、沸腾燃烧方式及回转热解焚烧方式。层状燃烧在煤炉中得到广泛的应用,这种技术在工业废渣焚烧方面也得到推广。要使固体废物燃烧完全,燃烧设备的设计应考虑停留时间,以及固体废物在炉中的充分混合。 ② 焚烧设备 焚烧锅炉形式较多,按燃烧方式可分为以下三种。 a.机械炉排焚烧炉 机械炉排焚烧炉属于层状燃烧方式,分为倾斜式往复炉排和滚动炉排两种类型。在推动的过程中,倾斜式往复炉排焚烧设备目前在国外应用较普遍,倾斜式往复炉在炉排上能得到较好的翻动,同时空气同污泥有良好的接触,燃烧效率高,整个炉床可分为干燥、燃烧和燃尽三个区域。国内外层燃焚烧炉的形式较多,主要差别在于传送式炉排结构的不同,而这点往往是焚烧性能好坏的关键。炉排形式可分为移动式、往复式(阶梯式)、扇形摇动式及摇动阶梯式等。根据炉排的推动方向不同又分为顺推式和逆推式。滚动炉排的滚筒以不同的速度缓慢转动,污泥从一个滚筒到另一个滚筒,得到较好的搅动与空气混合,滚动炉排的滚筒可周期性地脱离燃烧区而使炉排受到冷却。国内采用的间歇式逆向倾斜往复炉排结构简单,火种与污泥混合好,易于干燥和着火;污泥层间搅拌充分均匀,有利于完全燃烧;干燥、着火、燃烧和燃尽等一系列过程都在炉排上完成,处理效率高,燃烧稳定,炉温及锅炉蒸发量变动很小,运行费用低。但往复炉排的冷却能力差。 b.流化床焚烧炉 流化床污泥焚烧炉主要有鼓泡流化床和循环流化床两种。鼓泡流化床污泥焚烧炉的炉膛由密相焚烧区和稀相焚烧区组成,流化速度一般控制在0.6~2.0m/s,密相焚烧区高度一般控制在0.8~1.2m,以保证污泥完全燃烧所需的炉内停留时间和密相区内床料的流化介质的充分接触及稳定流化等。稀相焚烧区高度的选取则主要取决于颗粒的夹带分离高度TDH、烟气的炉内停留时间和受热面的布置等。循环流化床的流化速度一般为3.6~6.0m/s,为鼓泡流化床的2~10倍。在此流化速度下,烟气夹带大量的细颗粒飞离炉膛,进入气固分离装置。分离出来的固体颗粒经物料回送装置进入炉膛下部,形成物料的循环。该运行方式保证了污泥和脱硫剂等固体物料在炉膛内有充分的停留时间,使污泥的燃尽率和脱硫剂的利用率有较大的提高。

流化床焚烧炉主要由炉本体、尾部受热面、床面补燃系统、喷水减温装置、螺旋输送机、排渣阀、燃油启动燃烧室、烟气处理系统和鼓风机等组成。炉本体是一个圆形塔体,下部设有分配气体的分配板,塔内壁衬有耐火材料,并且装有一定量的耐热粒状载体(砂粒)。气体分配板有的由多孔板制成,有的平板上穿有一定形状和数量的专业喷嘴。气体从下部通入,并且以一定速度通过分配板,使床内载体“沸腾”呈流化状态,因此称之为“流化床”。污泥经半干化后从塔侧或塔顶加入,在流化床内进行干化、粉碎、气化等过程后迅速燃烧。污泥呈颗粒状在流化床内燃烧,其所占床料质量比很小,污泥进入流化床内即被大量处于流化状态的高温惰性床料冲散,因此,污泥在流化床内焚烧时不会发生黏结。燃烧气体从塔顶排出,经热交换回收热量后进行下一步处理。 流化床焚烧炉的优点是,结构简单,接触高温的金属部件少,故障少。污泥的干燥与焚烧同时进行,硅砂与污泥接触面积大,热效率高,节省能源,焚烧时间短,炉体小。由于焚烧炉的热容量大,停止运行后,每小时降温不到5℃,因此,在停运后两天内重新运行可不必预热载体,故可连续或间歇运行,操作可实现自动化。 流化床焚烧炉的缺点是,操作复杂,运行效果不及其他焚烧炉稳定,动力消耗大,对废弃物分类要求高,若废弃物没有进行分选碾碎的预处理,将影响燃烧的效果及床内的流动情况,炉子不能正常运行,增加运行费用。 c.回转热解焚烧炉 回转窑热解炉主要由一个连续转动微倾斜的筒体状一燃室和高温焚烧的二燃室构成。经过预处理的废物用专门的给料装置送入到回转窑的高端,由于筒体的转动,窑内物料在窑壁的带动下向低端移动,热解残渣从窑的低端排出,而热解产生的气态物质进入二燃室进行高温焚烧,或在废物制油上这部分热解产物被冷却回收燃料油和燃料气。

由于其一燃室回转筒体的特殊结构,回转窑在热解气化处置固体废物方面体现出了许多优点:其微倾斜筒体的缓慢旋转运动可使窑内的物料进行混合和输送,筒体空间既为热解反应提供了充分的空间,又可同时作为生成的挥发物流出的通道;回转窑对物料的适应范围非常广,不仅可处理各种固体物料,还可处理各种液体及泥浆状物料,对物料颗粒的要求也不是很高;其调节方便、灵活,通过改变转速或窑体的倾斜度,就能调节物料在筒内的停留时间及混合强度。 我国对于固体废物焚烧炉的研究起步比较晚,20世纪60年代才开始流化床燃煤技术的研究,到了80年代越来越多的国内研究机构加大了对流化床焚烧技术的科研力度,目前在污泥焚烧技术领域有突出理论研究工程实际的单位主要有中科院、浙江大学、清华大学和华中理工大学等研究机构。我国逐渐在焚烧技术研究和设备研制方面有了较多的经验累积和科研能力。焚烧炉的设计运行,是焚烧技术能否大范围应用的关键。随着新型焚烧炉的设计运行,进一步提高焚烧效率、降低焚烧成本、控制有毒有害气体,将会使焚烧技术得到更好的推广。 03焚烧条件 支配燃烧过程的有三个因素:时间、温度、废物和空气之间的混合程度。这三个因素有着相互依赖的关系,而每一个因素又可单独对燃烧产生影响。 ① 时间 燃烧反应所需的时间就是烧掉固体废物的时间。这就要求固体废物在燃烧层内有适当的停留时间。燃料在高温区的停留时间应超过燃料燃烧所需的时间。一般认为,燃烧时间与固体废物粒度的1~2次方成正比,加热时间近似地与粒度的平方成比例。如燃烧速度在某一要求速度时,停留时间将取决于燃烧室的大小和形状。反应速率随温度的升高而加快,所以在较高的温度下燃烧时所需的时间较短。因此,燃烧室越小,在可利用的燃烧时间内氧化一定量的燃料的温度就必须越高。 固体粒度越细,与空气的接触面越大,燃烧速度越快,固体在燃烧室内的停留时间就越短。因此,确定废物在燃烧室内的停留时间时,考虑固体粒度大小很重要。 ② 温度 燃料只有达到着火温度(又称为起燃点),才能与氧反应而燃烧。着火温度是在氧存在下可燃物开始燃烧所必须达到的最低温度,因此燃烧室温度必须保持在燃料起燃温度以上。若燃烧过程的放热速率高于向周围的散热速率,燃烧过程才能继续进行,并且使燃烧温度不断提高。一般来说,温度高则燃烧速度快,废物在炉内停留的时间短,而且此时燃烧速度受扩散控制,温度的影响较小,即使温度上升40℃,燃烧时间只减少1%,但炉壁及管道等容易损坏。当温度较低时,燃烧速度受化学反应控制,温度影响大,温度上升40%,燃烧时间减少50%。所以,控制合适的温度十分重要。 焚烧温度对下一步焚烧灰渣的金属浸出效果有影响,不同焚烧温度下产生的灰渣中金属的形态、成分有所不同。有研究发现,随着焚烧温度的升高,焚烧渣中的铜和镍浸出率有一定的升高,但幅度不大;焚烧温度达到800℃时,铜浸出率则明显下降,这可能是污泥中铜的结构已发生变化,部分已转变成不溶于硫酸的物质。因此研究焚烧灰渣中金属的形态、迁移转化对浸出效果的影响是目前的研究热点,最终目的是通过焚烧后能高效回收有价金属。 ③ 废物和空气之间的混合程度 为了使固体废物燃烧完全,必须往燃烧室内鼓入过量的空气。氧浓度高,燃烧速度快,这是燃烧的最基本条件。对具体的废物燃烧过程,需要根据物料的特性和设备的类型等因素确定过剩气量。但除了空气供应不足,还要注意空气在燃烧室内的分布。燃料和空气中氧的混合如湍流程度,混合不充分,将导致不完全燃烧产物的生成。对于废液的燃烧,混合可以加速液体的蒸发;对于固体废物的燃烧,湍流有助于破坏燃烧产物在颗粒表面形成的边界面,从而提高氧的利用率和传质速率,特别是扩散速率为控制速率时,燃烧时间随传质速率的增大而缩短。 |