污泥用于普通烧结制砖的原理

|

烧结砖制备工艺有干法制备和湿法制备之分。通常以制备物料的含水率为分界线,物料含水率在12%(干基)以下时,称为干法制备。大于这一值时称为湿法制备。污泥制砖工艺主要分为三个阶段:砖坯成型、自然干燥和高温焙烧。

烧结砖的砖坯成型工艺有塑性成型和半干压成型之分。塑性成型是使可塑状态的泥料在外力作用下成为一定形状、尺寸、密度和必需强度的湿坯成型方法。塑性成型时,成坯含水率决定了砖坯成型的优劣,成坯含水率通常为12%~30%(干基)。半干压成型是指采用含水率低于10%的潮湿粉料,在较高压力(700~1500MPa)下压制成型坯的方法。半干压成型结构致密、规格准确,但对原料的颗粒级配和含水率要求严格,需要庞大的制备和黏土或页岩干燥设备,成本较高。

干燥工艺按干燥方式可分为自然干燥和人工干燥。主要是脱除砖坯中的自由水以达到临界含水率,干燥后砖坯的含水率越大,干燥线收缩率越大,严重影响砖的尺寸,一般干燥线收缩率控制在3%以内。按干燥时间长短可分为慢速干燥和快速干燥。按干燥介质的操作时间可分为节律干燥和连续干燥,按干燥介质的流动方式可分为逆流干燥、同流干燥或混流干燥。在砖的实际生产中一般采用轮窑或隧道窑的余热人工干燥砖坯。

焙烧工艺也可以按燃料来源、操作方式、焙烧气氛等分为内燃焙烧及外燃焙烧等不同工艺。黏土砖坯在加热到一定温度后开始收缩。在450~850℃之间,黏土矿物质脱去结晶水,有机物逐渐氧化燃烧并完全分解。在继续升温至900~950℃的过程中,黏土中的杂质与黏土矿物质形成易熔物质,出现玻璃态液相,填塞于未熔颗粒孔隙中,液相表面张力的作用使未熔颗粒紧密黏结,从而使坯体孔隙率下降、体积收缩,强度也相应增大,最后变得密实。高温焙烧是烧结砖的最重要阶段,砖体因排出结合水而产生微小的线收缩率,烧结线收缩率应小于1%,否则砖体会产生裂纹;由于污泥有机物的燃烧,烧失量会随着污泥掺加量的增加而增大,烧失量应控制在50%以内,较大的烧失量会影响砖体的力学性能。

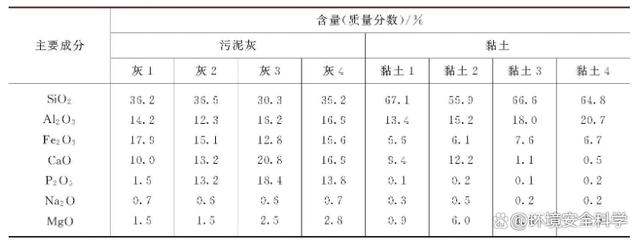

当焙烧窑中为氧化气氛时,黏土中所含铁的低价氧化物被氧化,生成红色的高价氧化铁(Fe2O3),烧得的砖颜色呈红色,若窑内为还原气氛,高价的氧化铁还原为青灰色的低价氧化铁(FeO),即得到青砖。 制砖工业中砖块的主要原料为黏土。国外有研究者曾对污泥灰与黏土的化学成分进行了比较,结果见表2-1。

从表2-1中可知,污泥灰和黏土的主要成分均为SiO2,这一特性成为污泥可作为制砖材料的基础。另外,污泥灰中除了Fe2O3和P2O5含量远高于黏土,而且重金属含量明显高于黏土,其他成分都比较接近,这说明使用污泥制砖是可行的。 |