重金属污泥制砖实例

|

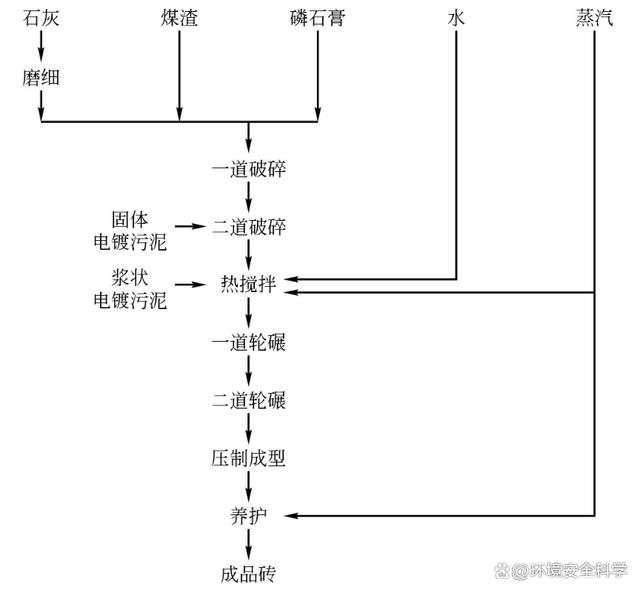

01重金属污泥直接制砖 ① 制青砖 石灰中和法所产生的以铬为主的污泥与黏土、红陵土混合制成砖坯(污泥20%,黏土40%,红陵土40%),经自然风干,在40~180℃下焙烘,最后于950℃下烧结成砖。对成品砖进行机械强度和浸出试验,结果发现,机械强度比普通标准砖好,但浸出液中发现有六价铬的存在。在国内研究者将电镀污泥与黏土按15%~30%制红砖,20%~40%制青砖,并且对样品进行浸出试验。结果表明,在不同pH值条件下,红砖溶出Cr6 较多,而青砖溶出Cr6 极少,而且温度对Cr6 的溶出无影响,表明在采用合适的配比的条件下,青砖是安全可行的。这主要是烧红砖时用单一的氧化火焰,污泥中的三价铬有部分会被氧化成六价铬。如果烧制的是青砖,开始用氧化火焰,最后用还原火焰,窑内充满CO,而且用水冷却时,水因高温蒸发并与CO反应生成含H2、CH4的水煤气,这样CO、H2、CH4等还原气氛阻止三价铬的氧化,使铬以Cr2O3形式固定在砖块中,因此烧制的青砖浸出试验很少发现六价铬。因此采用较小的污泥掺入比、用机制法制取青砖,是能制出对铬固化效果好且符合质量要求的青砖。 对含铬重金属污泥进行手工制砖试验。重金属污泥中含铬约3%,以污泥含量为15%、20%、30%制红砖和20%、30%、40%制青砖,结果如下。 a.制成的红砖及其碎块在pH值为1、3、5、7、9的水中浸泡,六价铬的溶出量很大。 b.制成的青砖及其碎块在pH值为1、3、5、7的水中浸泡,铬的溶出量极小,检不出;在0.5mol/L硫酸中浸泡,三价铬有微量浸出。温度对青砖中铬的溶出量影响极小。 c.当污泥掺和量大于20%时,手工砖的强度达不到要求。 ② 煤渣砖 含多种重金属的污泥可与煤渣混合制煤渣砖,在掺入量适宜和蒸汽养护的条件下,效果良好。重金属在砖中能稳定地固化,从而有效地防止重金属离子的二次污染。上海轻工业研究所与多家单位合作,进行了利用电镀污泥烧制煤渣砖的研究,结果表明,在煤渣蒸养法制砖的过程中,原料中掺入具有一定含水量的电镀污泥,可使重金属固定在煤渣砖中,砖的性能完全符合建材标准,是一种可靠的固化方法。而且电镀污泥不需要烘干、粉碎、过筛等预处理,甚至可直接利用不经脱水的电镀污泥,工序简单经济,容易推广应用。直接用电镀污泥和煤渣混合制成煤渣砖,其配比为:煤渣75%,电镀污泥15%,石灰8%,磷石膏2%(见图2-4)。煤渣砖的原料呈碱性,电镀混合污泥中的重金属大多以氢氧化物形式存在,因此这些重金属污泥在砖中可以稳定固化。

掺入电镀污泥的煤渣砖采用中性水、pH=2.3的酸性水、pH=11.8的碱性水进行浸出试验,结果表明,铜、镍、铬、铁、锌、铅和镉等重金属的浸出浓度符合国家工业废水排放标准,重金属的溶出率很低,约为十万分之一。

采用下述配方制备的煤渣砖的强度可达200号砖标准。按下述配方配料:生石灰8%~12%,石膏1%~3%,煤渣85%,电镀污泥3%。其工艺流程如下。a.混合配料后加水,用轮碾机破碎。b.进行陈化处理。c.用八孔制砖机制砖。d.送入蒸汽窑中通蒸汽养护。e.冷却后即得成品。 02焚烧灰渣制砖 另外,也可用重金属污泥的焚烧灰制砖。利用污泥焚烧灰渣制砖时,灰渣的化学成分与制砖黏土的比较接近。因此可以通过两种途径实现烧结砖制造:其一为与黏土等掺和料混合烧砖;其二为不加掺和料单独烧砖。

污泥焚烧灰制造非建筑承重用的地砖,是一种基本利用焚烧灰单一原料的污泥建材利用方法,该法无须掺和大量黏土,因此有符合相关建材技术政策的优势,但其工艺与一般黏土砖制作工艺有很大的差异。 其主要工艺如下。 ① 原料 原料为污泥焚烧灰。原料特性对烧制质量的主要影响因素有以下三点。 a.灰渣的平均粒径。灰渣粒径应小于30μm,否则成品会出现丝状裂痕,流化床污泥焚烧炉的灰渣要好于炉排炉。b.灰渣残余有机物质和水分的含量。灰渣中残余有机物质和水分的含量均控制在10%以下为宜,而据日本研究者报道,灰渣此两项成分的含量均控制在1%左右,以避免由原料有机物质和水分引起的成品开裂现象。c.严格控制灰渣的CaO含量。灰渣中CaO含量应小于15%,如果含量过高,会使烧制成品出现丝状裂痕,影响产品质量,因此,污泥前处理时不宜采用石灰作为脱水调节剂。 ② 制坯 制坯方法对成品质量有明显影响,因此,制坯要采用细灰注模、冲压成型的工艺,核心的质量控制参数是坯体密度和保证坯体内无空气。控制的方法如下:灰的平均粒径控制在20μm左右,冲头压强为100MPa,坯体密度为1.6g/cm3,模具内应施加26kPa的真空度,以保证坯体内空气可顺利释放。 用重金属污泥制砖的种类和工艺主要有三种。a.重金属污泥和黏土等材料混合后高温烧结,制备烧结青砖效果最好,因青砖的浸出毒性低。b.重金属污泥和煤渣等材料混合后可制得煤渣砖。c.污泥灰和水泥等材料混合后制备免烧砖。 另外,重金属污泥和水泥等材料混合后制备免烧砖。利用污泥制备烧结砖的主要优点为:烧结之后,可以将污泥中的重金属固定;污泥烧失量大,烧结后砖体呈多孔结构,隔热、隔声,透气性好,砖体较轻。其缺点是污泥和粉煤灰都属于瘠料,难以单独混合成型。在污泥掺量不太高,加入大量黏土的情况下,才有可能达到有效成型,但黏土消耗多,造成黏土资源紧缺。 |