好氧堆肥工艺——容器式堆肥工艺

|

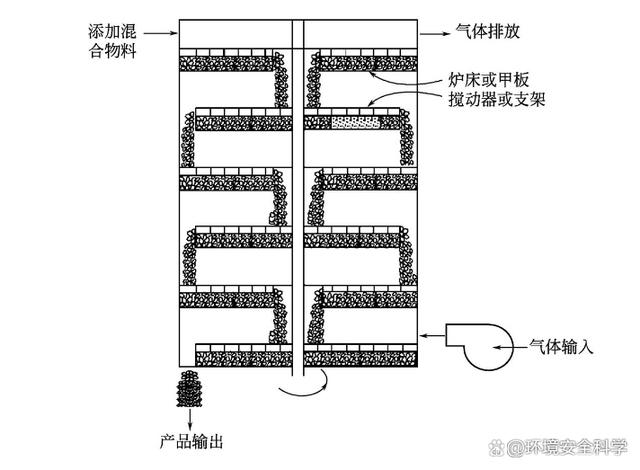

自20世纪80年代开始,世界各国研发出大量的反应器堆肥系统,该系统是将物料放置在部分或全部封闭的发酵装置(如发酵仓、发酵塔等)内,通过控制通气和水分条件,使物料进行生物降解和转化。堆肥反应器设备在发酵过程中要进行翻堆、曝气、搅拌、混合、协助通风等操作,从而可以控制堆体的温度和含水率,同时在反应器中解决物料移动、出料的问题,最终达到提高发酵速率、缩短发酵周期,实现机械化生产的目的。 反应器堆肥系统的种类很多,大体可分为立式多层堆肥系统、卧式滚筒堆肥系统、筒仓式堆肥系统、箱式堆肥系统等。 (1)立式多层堆肥系统 该系统也称直落式发酵塔。发酵塔呈塔形,其内外层均由水泥或钢板制成。立式多层堆肥系统的工作原理如图1所示。物料经预处理后从发酵塔的底部经提升装置提到发酵塔的顶部,通过布料机械均匀地布到发酵塔的顶层。按照设定的翻转周期与发酵温度变化,各层翻板按照一定的程序打开,发酵塔上各层物料因重力作用从上一层依次落入到下一层翻板上。经过一个堆肥化周期后,发酵成熟的物料从顶层最终落到发酵塔底部的输送装置上进行出料。在堆肥过程中还可增加一些辅助装置对整个塔体进行加温、通风。塔式发酵占地面积小,结构紧凑,自动化程度高,环境污染小,可以很方便地实现自动化上料和自动化出料。其缺点是产量低(单组发酵塔的是年产量最高为4000t),设备投资大,耗用钢材多,翻动装置全部采用液压传动,设备维护费用相对而言较高,同时也不方便对翻板进行维修,所以往往用于年产量不超过1×104t的小型堆肥厂。 (2)卧式滚筒堆肥系统

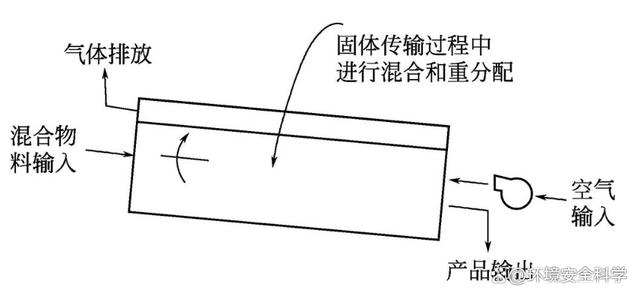

该系统利用一个水平滚筒来进行混合、通风并最终排出堆肥产品,滚筒的外形和结构类似于筒式烘干机,如图2所示。滚筒架在支座上,并且通过一个机械传动装置来翻动。设备内部设有扬料板及螺旋导料板,筒体转动时可以让物料扬起并沿筒体轴向移动。筒体设有加热装置、温控装置及抽风系统。堆肥时将物料一次性加入到发酵滚筒内,堆肥过程中适时开启滚筒正转和反转,物料在滚筒内被扬起,并顺着旋转方向沿筒体向下或向上运动。发酵周期结束后,沿出料方向转动筒体,物料从筒体内排出。在堆肥过程中根据工艺需要可以适时地对筒体内的物料进行升温,也可以通过管道将发酵过程中产生的废气抽走,集中进行除臭处理。

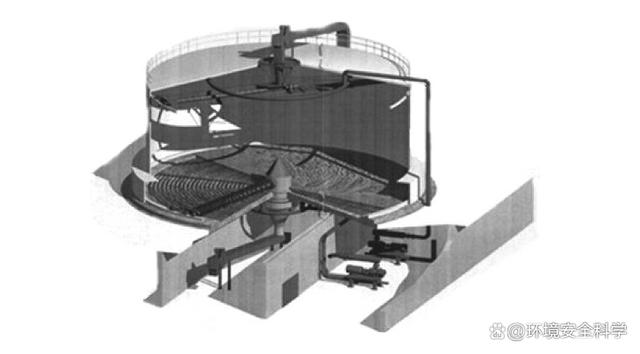

卧式滚筒堆肥系统的优点是周期短,污染小,可以很方便地实现自动化作业。缺点是单台滚筒式发酵机一次性投料一般不超过60t,设备造价高。对于小型滚筒式堆肥系统而言,滚筒可由旧设备(如混凝土搅拌机、饲料混合机以及旧的水泥窑)等改造而成,尽管没有商业设备那么高级,但是其功能仍然相似。 (3)筒仓式堆肥系统 这种反应器不分层,堆料处于静态,物料的移动和搅拌靠槽内螺旋杆的运动进行,空气从槽下部强制送入。立式结构的物料层高,熟化后集中排出。由于堆料自重的原因,易发生压实现象,会使部分物料处于厌氧状态。 为了克服静态筒仓式堆肥系统的缺点,人们开发了动态筒仓式堆肥系统,见图3。堆料从发酵筒上部加入,用一种固定在桥架上,与桥架一起旋转的螺旋管式搅拌装置进行移送、翻动,使堆料不断由四周向中心移动,物料由四周移向中心的时间为所设定的发酵时间,最后由中心出料口排出。螺旋管既自转又随架桥公转,堆料不会压实,供氧均匀,发酵效果好。

(4)箱式堆肥系统 其堆肥化原理类似于筒仓式堆肥方式。按照处理的规模和技术复杂程度,可将箱式堆肥系统分为大型箱式堆肥系统和小型箱式堆肥系统两类。大型箱式堆肥系统通常带有水平流动的、强制通风和机械搅动装置。小型箱式堆肥反应器,又称堆肥箱,是由一组无底、无盖的箱子组成,每个箱子大小为50cm×50cm×100cm。在冬季使用时,箱外体以厚度为100mm的岩棉板包被用于隔热。箱子高宽比例为2∶1,前后面板底端留有宽5cm的通气缝隙。新鲜的冷空气由箱体底部进入堆体内,然后依靠热堆料的烟囱效应实现自然通气来保持堆体内的好氧状态。 反应器堆肥系统的优点是设备占地面积小,能很好地进行过程控制,并且堆肥过程可以不受气候条件特别是恶劣天气的影响,堆肥过程中产生的废气还可以进行统一的收集处理,能有效防止环境的二次污染,同时也解决了厂区内的臭味问题,操作环节较好改善。其缺点是投资和运行成本很高,主要是堆肥设备的投资(设计、制造)、运行费用及维护费用,另外由于堆肥周期较短,堆肥产品会有潜在的不稳定性。而且完全依赖专门的机械设备,一旦设备出现问题,堆肥过程即受影响。由此可以看出,反应器堆肥系统各方面要求都比较高,这也是该系统在发达国家的应用广泛而在发展中国家尚未普及的主要原因。 |