德国HSM污水处理厂流化床焚烧工艺

|

01应用工程简介 HSM污水处理厂是德国第一个使用焚烧工艺来处理污水污泥的水厂,原来使用两台多段竖炉来处理污水污泥,但多段竖炉在运行过程中出现了很多弊端,主要有在多段竖炉的炉膛内部不能保证炉内栅后物质和悬浮污泥完全混合,从而实现理想的焚烧效果;烟气排放无法达到环保要求,对大气环境污染严重;此外,需要大量的热油和天然气助燃,运行费用高。于是1982年,德国HSM污水处理厂投入使用了2台流化床焚烧炉,取代了先前已有20年历史的多段竖炉。

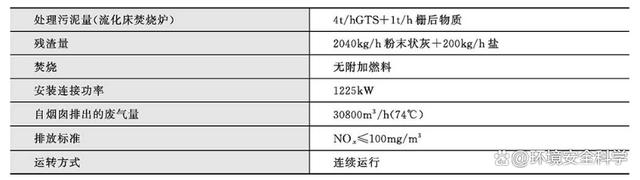

采用流化床焚烧炉后,该厂污泥焚烧运行的主要技术参数如图1所列。

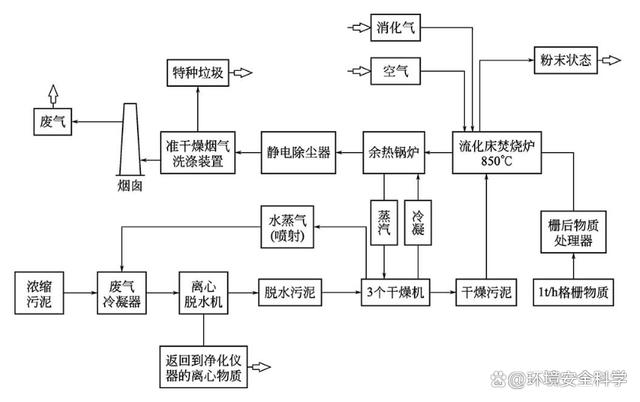

02应用工程的处理流程 HSM污水处理厂污泥焚烧区的处理设备主要有3台污泥圆盘干燥机,1台废气冷凝器,1台污泥输送机,1台格栅物质处理器,1座流化床焚烧炉,1座预热锅炉(饱和蒸汽压9bar,1bar=0.1MPa),1台静电除尘器,100m高烟囱等。 HSM污水处理厂污泥焚烧系统的设备主要有离心脱水机、圆盘干燥机、流化床焚烧炉、余热锅炉、静电除尘器、灰尘贮房、准干燥烟气洗涤装置、烟囱等。其工艺流程如图2所示。

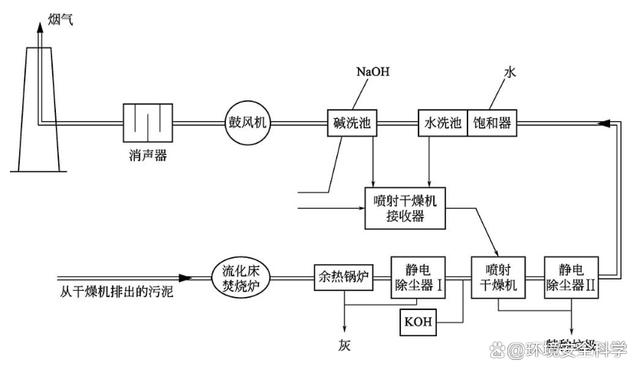

进入离心脱水机的污泥是由约65%的消化污泥和35%的剩余污泥所组成,经机械脱水和圆盘干燥机干燥处理后,含水率可达到50%~55%,使其在流化床焚烧炉中能够自行燃烧,无需额外添加助燃剂,从而减少能源消耗,降低运行成本。 流化床焚烧炉是该污泥焚烧系统的核心部分。在流化床焚烧炉的炉膛内有一个细砂床置于喷嘴式气体分配板之上,当处于静止状态时厚度大约50cm,当处于运转过程中时热空气从焚烧炉炉膛下部通入,并以一定速度通过分配板,从而使细砂床呈“沸腾”的流化状态,此时流化床厚度约1.5~2.0m。污泥从塔侧的投料口投入,污泥便急速燃烧。在焚烧过程中,污泥中有机物所产生的能量可作为污泥中水分蒸发所需的能量,因此对于流化床一次燃烧区来说,可不需要附加燃烧室,从而使流化床的温度比烟气的出口低。而直接位于流化床区域上的炉区是二次燃烧区。燃烧过程中的过剩空气系数为1.4。 燃烧过程中所产生的炉渣非常少,主要是很细的飞灰,散布在烟气中。这些高温烟气从炉膛上部排出而进入余热锅炉,在这里烟气从温度850~900℃被冷却至210℃,在接下来的静电除尘器中进行脱尘,剩余的灰尘含量约为100mg/m3。然后烟气再经过准干燥烟气洗涤装置净化。该准干燥烟气洗涤装置是由喷射干燥机、静电除尘器、两个洗气池(分别为水和NaOH溶液洗气池)所构成,其处理流程如图3所示。这套装置是为了进一步去除烟气中尚存的灰尘、重金属和硫、氯、氟氧化物等有害物质,使烟尘量降至低于10mg/m3。值得注意的是,对于去除烟气中所含有的金属汞单质和汞离子,HSM污水厂还使用了活性炭气流吸附法和在碱洗池添加TMT15药剂的方法。其具体操作是在静电除尘器Ⅰ和喷射干燥机之间的连接管道中,放一种活性炭(KOH),目的是为了吸附烟气中所含有的金属汞单质,大约每立方米烟气需要活性炭(KOH)300~330g。这样含有汞的颗粒可以在静电除尘器Ⅱ中与烟气完全分离。接着烟气流入到两个洗气池中:第一个为水洗池,主要用于吸附灰尘和一些硫氧化物、HCl、HI等有害气体,pH<1;第二个为浓度33%的NaOH溶液洗气池,主要用于去除SO2等酸性气体,同时考虑到汞离子的去除,在碱洗池还添加了少量的TMT15,使之与Hg2 结合后去除。最终处理后的烟气以74℃离开烟气洗涤设备,通过100m高的烟囱排入大气。而被吸收的汞颗粒和其他剩余物则从静电除尘器Ⅱ中排出,作为特种垃圾被处理。

HSM污水处理厂在保证污泥良好地脱水、干燥和焚烧的前提下,也非常注重能源的经济性,实现了对污泥焚烧流程中各个处理单元所产生热量的充分循环利用。干燥机在对含水率约为75%的脱水污泥进行干燥时,将从污泥中所蒸发出来的水分的能量进一步通过废气冷凝器装置收集。对该能量的利用方向分为三部分:一部分作为工厂厂房的直接热源;第二部分是将消化污泥与来自废气冷凝器中的部分能量相混合,可将到达离心脱水机时的液态污泥预加热至500℃,不但可使脱水污泥的含水率提高2%,还能节省10%的絮凝剂;第三部分,可通过热交换器将能量作为消化池的加热热源。流化床焚烧炉所产生的烟气在850~900℃被排出,进入余热锅炉,在这里被冷却到210℃,并产生0.9MPa的饱和蒸汽,以供给污泥干燥阶段使用。 |