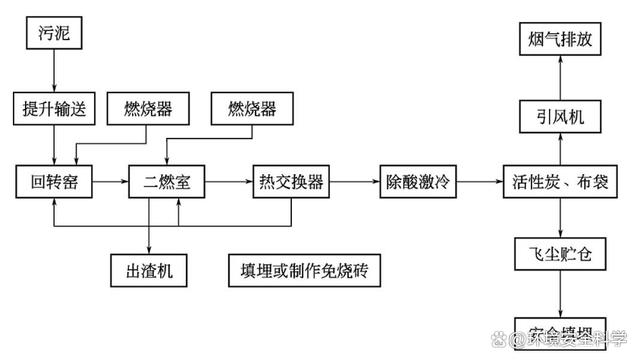

回转窑焚烧炉工艺简介

|

污泥通过密闭卡车运送到焚烧厂贮库,通过进料机构输送至回转窑进料斗,进料斗下设有推料机构及锁风设施,以确保回转窑能够在负压状态下运行。

焚烧过程中,污泥在回转窑中翻转、搅拌、前进,于缺氧环境中完成预热、干化、热解阶段,在挥发气化的同时进行不完全燃烧,产生大量可燃气体及部分未燃尽物料,进入二燃室,而在过量燃烧空气的作用下,进行完全燃烧。窑内设置链式蒸发热交换器,温度在400~500℃,废液可直接喷射到链条上,一方面可强化回转窑内的换热过程,加速蒸发及醇类挥发,另一方面对污泥也能起到传热、翻动及研磨作用。二燃室燃烧温度可达1150℃,且烟气在高温区的停留时间大于2s,保证了二[插图]英等有害物质的充分分解。而当温度低于1150℃时,二燃室的燃烧器就会调节大小火开启,从而确保炉温稳定在1150℃左右。为了使废物的燃烧状态能够达到最佳,回转窑和二燃室燃烧的所有空气均通过风机分别供给。污泥燃尽产生的灰渣由二燃室底部的回转炉蓖排出,同时在二燃室底部设有炉底三次风机,不但强化了灰渣的燃尽程度,还能冷却渣料,以实现冷态出渣。

为了实现对余热的利用,将二燃室出来的高温烟气送入热交换器,由换热产生的热空气部分可作一次风、二次风风源而鼓入回转窑。

高温烟气处理遵循“3T”原则——温度、湍流、停留,经热交换器后的烟气进入急冷湿式中和喷淋综合除尘器,在湿式喷淋塔除尘器装置内完成酸性物质中和、除尘过程的同时使高温烟气急冷至300℃以下。通过前道焚烧处理从源头上实现了高温烟气中二[插图]英的充分分解,又通过后道急冷大大缩短甚至避开了350~500℃的二[插图]英再生工况区。然后,烟气再经优化的活性炭吸附及袋式收尘器、除湿等综合除尘,最后处理达标后,由引风机通过烟囱排放。引风机的风量、风压根据回转窑炉膛的压力指示由变频器调节,其作用是当炉膛的负压小于-3mm H2O时,提高风机转速,而当炉膛内的负压过高时,则能相应降低风机转速,从而保证系统中的负压维持在一定水平上。图1为回转窑焚烧工艺流程。

|