重金属污泥制轻质陶粒工艺

|

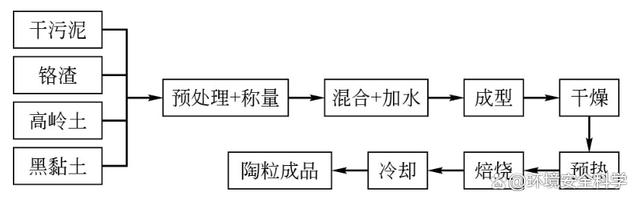

重金属污泥制轻质陶粒工艺流程如图1所示。铬渣与脱水的城市污泥即干污泥一起,并且加入适当的黏土即高岭土和黑黏土,根据一定的配比,混合加水搅拌加入成型模具中,经干燥、预热、焙烧、冷却等工序后,可制得陶粒。加入的干污泥中含有大量的有机物质,燃烧热值在10000J/g左右,用于制陶粒可节省能源。

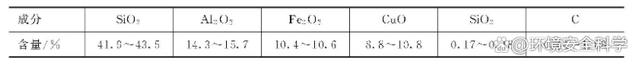

下面对几个关键工序进行说明。 (1)干燥 为防止污泥在干燥过程中结成大块,应采用旋转干燥器,热风进口温度为800~850℃,污泥经干燥后,含水率从80%下降到5%~10%。由于干燥器内装有破碎搅拌装置,污泥块大小一般在10mm左右。干燥器的排气进入脱臭炉,干燥热源来自部分燃烧炉的排气和烧结炉的排气,不需要外界补充热源。 (2)焙烧 燃烧在理论空气比(约0.25)下进行,使污泥中的有机成分分解,大部分成为气体,一部分以固定碳的形式残留。燃烧炉内温度控制在700~750℃,燃烧的排气中含有许多未燃成分,送到排气燃烧炉再燃烧,产生的热风作为污泥干燥热源。燃烧后的污泥固定碳含量为10%~20%,热值为1256~7536kJ/m3。 (3)造粒 燃烧过的污泥中掺入少量干燥污泥,调节物料含水率至20%~30%,混合后造粒。造粒物料中必须含碳,如此烧结过程中由于燃烧产生的气体从粒子内部向外部逸出,使烧结成品形成许多小孔,质量小。 (4)烧结 烧结陶粒的强度和相对密度,与烧结温度、烧结时间和产品中残留碳含量有关。烧结温度以1000~1100℃为宜,超出此温度范围,陶粒强度降低。残留碳含量越多,强度越低,因此希望控制在0.5%~1.0%的范围内,此时陶粒强度为1.5~2.0kgf/cm2。陶粒的相对密度随烧结温度的升高而减小。在上述烧结温度范围内,其相对密度为1.6~1.9,烧结时间为2~3min。轻质陶粒的组成见表1。

|