贴片电容焊接注意事项

|

贴片电容(MLCC)作为电子电路中最常用的元件之一,看起来很简单,但在实际应用中,设计工程师、生产人员和工艺人员对MLCC的认识存在不足之处。有些公司在MLCC的应用上存在误区,认为它是一种简单的元件,因此对工艺要求不高。然而,事实是MLCC是一种脆弱的元件,在使用时需要格外注意。以下将讨论MLCC应用中的一些问题和注意事项。 随着技术的发展,贴片电容MLCC现在已经可以制造成几百层甚至上千层,每层的厚度仅为微米级。因此,即使稍微有点形变,都可能导致裂纹的产生。此外,对于相同材质、尺寸和耐压的贴片电容MLCC而言,容量越高,层数越多,每层也越薄,从而更容易断裂。同样地,在相同材质、容量和耐压下,尺寸较小的电容要求每层介质更薄,因此更容易断裂。裂纹的危害包括漏电和严重时可能引起内部层间短路等安全问题。此外,裂纹有时很隐蔽,在电子设备的出厂检验中可能无法发现,只有在客户端才会正式暴露。因此,防止贴片电容MLCC产生裂纹具有重要意义。

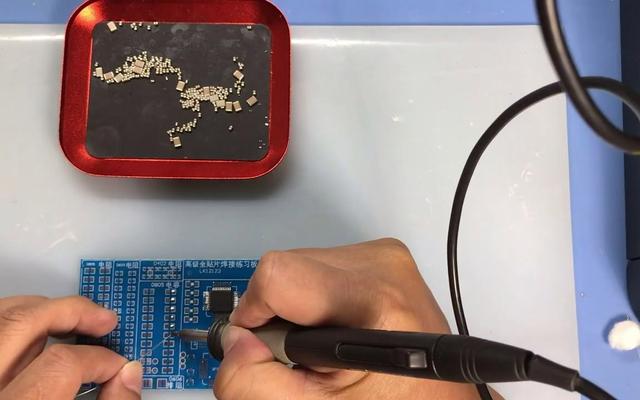

当贴片电容MLCC受到温度冲击时,容易从焊端开始产生裂纹。在这方面,相对而言,小尺寸的电容比大尺寸的电容更能承受温度冲击,原因在于大尺寸的电容导热速度较慢,导致电容不同部位的温差较大,产生应力不均。这个道理类似于倒入开水时,较厚的玻璃杯比较薄的玻璃杯更容易破裂。此外,在贴片电容MLCC焊接后的冷却过程中,贴片电容MLCC和PCB的膨胀系数不同,产生应力,从而导致裂纹的发生。为了避免这个问题,回流焊时需要使用良好的焊接温度曲线。如果不使用回流焊而使用波峰焊,这种失效的风险将大大增加。对于MLCC来说,更应避免采用手工烙铁焊接的方法。然而,现实情况并非总是理想的。手工烙铁焊接有时是无法避免的。例如,在进行PCB外发加工时,由于某些产品的数量较少,贴片外协厂商不愿接受这种订单,只能采用手工焊接;在进行样品生产时,通常也需要采用手工焊接;在返工或补焊的特殊情况下,也必须进行手工焊接;在维修电容器时,同样需要进行手工焊接。无法避免进行手工焊接MLCC时,就必须高度重视焊接工艺。 首先,必须告知工艺和生产人员关于电容器热失效问题,让他们在思想上高度重视。其次,必须由经验丰富的专门工人进行焊接。还需要严格要求焊接工艺,例如必须使用恒温烙铁,烙铁温度不得超过315°C(以防止生产工人过于急躁而提高焊接温度),焊接时间不得超过3秒,选择适合的焊接剂和锡膏,首先清洁焊盘,不得使MLCC受到大的外力,注意焊接质量等。最佳的手工焊接方法是先让焊盘上锡,然后使用烙铁使锡融化于焊盘上,此时再放置电容,整个过程中烙铁只接触焊盘而不接触电容(可以靠近但不直接接触),然后类似地进行另一端的焊接(通过加热焊盘上的镀锡垫层而不是直接加热电容)。 机械应力也容易导致MLCC产生裂纹。由于电容为长方形(与PCB平行),且焊端为短边,因此较长边在受力时容易出现问题。因此,在进行排板时必须考虑受力方向,例如分板时的变形方向与电容方向之间的关系。在生产过程中,应尽量避免在可能引起较大形变的PCB区域放置电容。例如,PCB的定位铆接、单板测试时的测试点机械接触等都可能导致形变。此外,半成品的PCB板也不能直接堆叠。 文章内容整理自网络,仅作为学习交流使用,如有侵权请联系沟通。 |