如何在大尺寸PCB布局过程中避免电磁干扰?

|

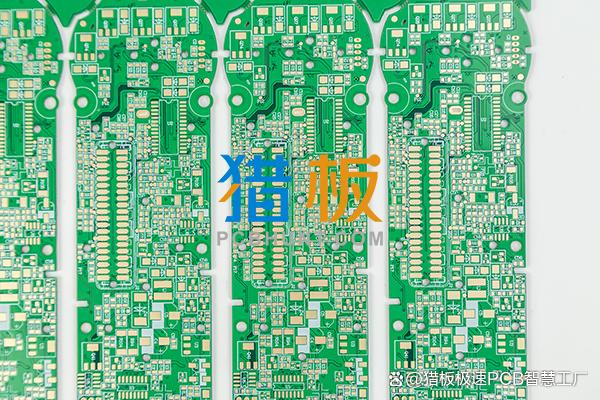

你是否有过过犹不及的经历?我想起了每年的节日晚餐,与亲人分享的一堆家常菜变成了装满剩菜的冰箱。在连续数天吃同样的菜之后,能有个喘息的机会来避免俗气的感觉真好。 互连对PCB来说是件好事——考虑到现代封装和信号的密度,互连甚至是至关重要的。但通孔尺寸的要求限制了本已狭窄的布局。然而,通孔与电路板厚度有关,并且需要额外的布线层和电源/参考平面的HDI设计将继续增加通孔的尺寸。通过PCB激光钻孔形成的微孔可以实现更温和的互连方法,通过逐层钻孔可以缩小钻孔尺寸。

PCB布局正面临着一个危机:一方面,电子产品已经发展到具有广泛的功能列表,而与此同时,便携性和外形尺寸也变得越来越受欢迎。简而言之,设计师经常被要求用更少的资源做更多的事情;在狭窄的设计中实现复杂性需要评估每个板的特征,以最大限度地节省空间。 传统的通孔钻孔方法通过纵横比将板的宽度与钻孔的直径联系起来。超过宽高比会在制造过程中引起多种问题。宽高比高于推荐设置的板可能会出现电镀问题。随着工艺的进行,开口由外而内的通孔板减慢了在通孔垂直中心的金属沉积速率。足够宽的孔开口确保沿通孔筒长度的良好电镀覆盖。相比之下,小的开口可能会在孔中心经历不良或不完整的电镀。这造成了连续性问题,影响了应力-应变曲线,并且CTE在z轴上不匹配,破坏了机械稳定性。 PCB激光钻孔提供了额外的设计灵活性。虽然纵横比小于标准通孔,但通过激光烧蚀控制深度钻孔意味着与钻孔通孔相比,孔尺寸可以显着缩小。因为这些微孔一次只能跨越一到两层,所以它们必须组合在一起,以堆叠或交错的方式形成类似于通孔的结构: 层压的微孔在z轴上对齐,一个在另一个的上面。 交错的微孔可以放置在平面内的任何地方,只要有一条迹线将其与相邻层上的相同网微孔连接起来。 与通孔钻井相比,微孔面临着额外的制造成本和挑战,设计人员必须认识到这些要求。在任何可能的情况下,都鼓励使用宽高比更大的通孔,微通孔应该限制层压的微通孔,以避免可靠性问题。 如何在PCB布局过程中避免电磁干扰? 与标准钻孔一样,激光钻孔效率的主要考虑因素是精度和吞吐量。由于孔孔的相对尺寸,定位精度在激光钻孔中显得更加重要,在这种分辨率下,偏离其真正中心的孔位置变得更加明显。此外,HDI设计需要更大的扇出和路由密度,这意味着总体上有更多的过孔。因此,激光打孔技术的可行性需要超越标准技术。要成功地将激光加工周期整合到制造中,有几个必要的概念: 高峰值/短脉冲:由更快的上升时间驱动的高功率激光脉冲改善了衬底材料的烧蚀,同时也减少了每个通孔的特定钻孔时间。 扫描改进:大量的处理时间是由于从一个位置到下一个位置的跳转。高效的伺服电机快速控制扫描头,缩短了钻头之间的时间。 运动到射击:激光制导系统必须在完成当前的钻孔作业之前为下一步行动做好准备。闭环系统使用反馈响应来搜索下一个目标,而开环方法使用预加载的查找表来提高速度。闭环系统在两者之间更精确,因为它需要在发射激光之前进行位置检查。同时,开环方法使用试错跳跃延迟对钻头之间的行程时间进行排序,并对伺服电机进行校准,以考虑机械老化。 并行化:两个或多个扫描头将电路板分成更小的区域,以减少驱动器之间的平均旅行时间 |