PCBA一般如何处理PCB制造缺陷?

|

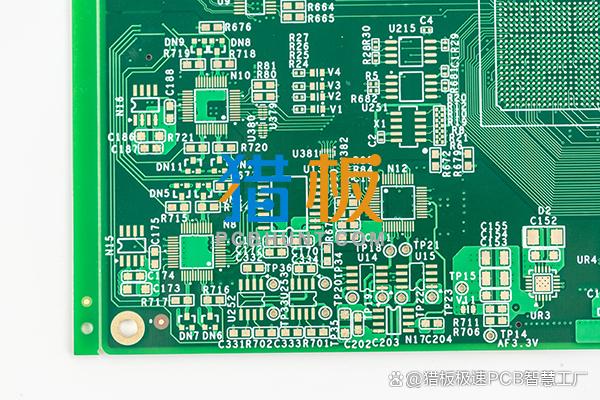

任何曾经在面包板上构建或构建原型的人都知道,在放置包腿时犯错误是多么容易,这可能需要几个小时才能排除故障。有人可能会认为简单的部分就是“按照指示组合各个部分”,虽然这当然比电路设计更直接,但它也充满了困难。对于电路来说,需要对细节进行大量和普遍的关注是至关重要的,这延伸到PCB本身,以获得最佳的制造结果。 无论一个产品多么符合其设计意图,仍然有必要密切监控可能影响生产的设计细节。PCB制造缺陷通常是由于未能采用最佳实践或遵循DFM最佳实践而产生的。然而,经验丰富的工程团队可以仔细研究设计以优化需要改进的部分。 许多PCB制造缺陷与材料和元件有关 并非所有设计都是DFM。虽然一般设计最佳实践和DFM由于关注生产的行业标准而严重重叠,但许多电路板是为了减轻测试、组装或其他制造子过程的有效性而构建的。对于没有深厚的制造专业知识的PCB设计师来说,他们在设计中发现的问题似乎完全脱离了设计最佳实践。虽然不是他们自己的错,但他们可能会错过设计和组件问题,从而导致制造问题。另一方面,质量CMs在不同行业的PCB方面有多年的工作经验,可以与您合作,帮助缓解这些问题。

关于PCB生产,有两个关键领域可能出现制造问题: 板材:特定电路的最佳材料。如果板层堆叠中指定的材料不适合特定功能-例如高速设计-结果将是次优性能。还有一些情况是,设计所要求的材料不适合电路板的操作环境,或者在制造过程中成本效益不高。 组件:设计人员为其设计选择的一些组件可能是多年前保存在其库中的遗留组件,并且他们可能没有意识到这些组件的状态随着时间的推移而改变。它们可能有较长的交货时间,或者它们的寿命终止(EOL)状态可能使它们不可用。CM将能够验证设计中组件的状态,并在必要时提出更换建议。 影响生产的特定设计缺陷 层压和组件问题是主要的设计焦点,但还有更微妙的制造缺陷很容易被忽视: 基准:这些标记作为计算机视觉系统的目标,以对准精细的间距部件,如qfp或bga。基准点需要放置在电路板组装侧的任意三个角,以便在x轴和y轴上进行瞄准。 适当的间隙:对于自动化组装和测试设备,组件需要足够的间隙特征和板边缘,以防止短路,焊接性差,信号完整性下降和障碍物。 组件对组件的放置:组件彼此太近或旋转不正确会在波峰焊期间引起问题:较高的组件先于较短的组件会导致阴影效应,从而降低其焊点的强度。芯片组件相互垂直旋转也会导致同样的问题。 墓碑效应:当焊料回流过程中对芯片组件施加不均匀的加热时,会发生这种效应,导致它在一端站起来,而不是像预期的那样在两端焊接。加热不均匀可能是由于零件使用的SMT土地图案尺寸不正确或与焊盘相交的迹线宽度不同。 所有这些问题都可能导致PCB在制造过程中出现问题。关键是在PCB布局期间使用良好的可制造性设计(DFM)实践来避免这些常见的陷阱。这就是经验丰富的CM的闪光点:帮助设计师理解适用于其设计特定需求的DFM实践。以上翻译结果来自有道神经网络翻译(YNMT)· 通用场景 |