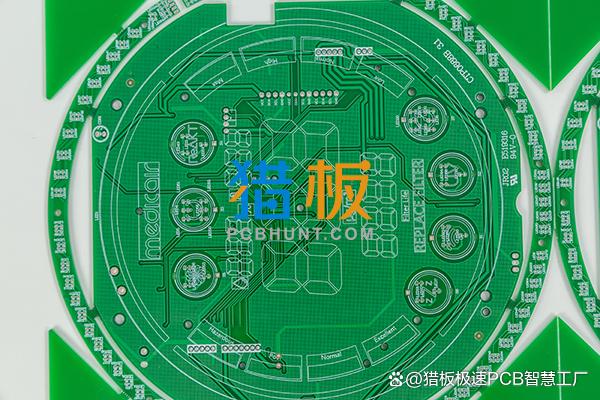

多层PCB线路板厂家在生产过程中会遇见哪些令人头痛的质量问题?

|

测试是确保高质量PCB的必要条件。通过采用完善的协议,测试人员可以有效地识别设计缺陷和故障。即使缺乏可测试性也会暴露错误,尽管这也会带来挑战。无法调试电路板和理解设计意图限制了PCB质量可以确认的程度。 在这个阶段,目视检查对于过程控制工程师在生产过程中排除制造缺陷变得非常宝贵。制造和装配是复杂的多阶段过程,提供了许多偏离可接受的电路板标准的机会。具有丰富经验的合同制造商可以利用他们的专业知识来识别和解决产品开发中的不良结果,从而在第一时间防止此类问题的发生。面向工程的CM将拥有强大的系统和程序,以确保设计的最高质量组装,同时有效地减轻常见的PCB质量问题。

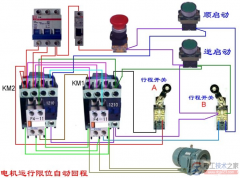

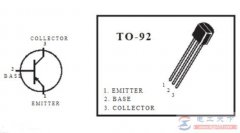

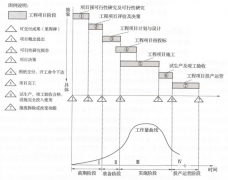

在生产过程中可能令人头痛的PCB质量问题 电子产品的生产涉及多个相互关联的阶段,但可以作为单独的学科来对待。组织结构或沟通不足会导致不合格的结果,从而导致各种问题: 未经批准的零件替换:短缺或较长的交货时间可能需要零件替换。然而,在诸如物料清单(BOM)和原理图等相关文档中预先批准和记录这些工程变更单(eco)是至关重要的。未能获得适当的通知可能导致两种情况:要么被替换的部分在没有检测到更改的情况下工作,要么替换执行得不充分。测试人员可能会观察到器件速度、时序和值公差方面的差异,这可能对PCB性能产生不可预测的影响。在后期阶段对这些替换进行更正、修改和记录需要大量的时间和财力资源。 焊点缺陷:成品印刷电路板组件(PCBA)上的焊点质量对系统的连续性和长期可靠性至关重要。焊料问题经常出现在复杂的组件封装类型中,但对焊料过程的控制和监控不足也可能导致焊料问题。质量测试和检验过程是任何合同制造商装配性能的基础。因此,焊料质量差可能只是潜在问题的可见表现。 PCBA系统集成:当将PCBA与机械外壳或其他系统组件集成时,正确的处理和防护设备是必不可少的。在集成过程中不遵循指导方针可能会给董事会带来功能性问题。由于这些错误通常与系统组装相关,因此合同制造商无法诊断或在制造过程中检测到它们。识别和解决这些问题可能需要在多个商店中导航,从而导致长时间的延迟。 线缆和连接器:单板和其他系统组件之间的机械互连容易出现间歇性故障。电缆必须遵守最小弯曲半径要求,以避免电线应力或插头-插座接口问题。 机械组件:一些机械组件不能使用标准的电气测试程序进行充分的检查。这些包括散热器,面板,支架和连接器,可能在标准测试和检查程序中安装错误和未检测到。 这些疏忽消耗了宝贵的时间和预算,可能导致生产延迟。然而,拥有既定流程以缓解PCB质量问题并实施彻底测试的合同制造商可以提供更高水平的质量保证。 制造过程和标准的最佳实践 在签订生产合同之前,设计团队必须对他们选择的合同制造商(CM)的能力和竞争力有一个全面的了解。以下列表概述了高质量PCB制造商应提供的服务,以避免PCB质量问题: 组件测试:训练有素的技术人员应该能够通过严格的测试来验证组件的功能。概述组件替换程序的文件化流程,以及客户通知和批准的指导方针,对于保持设计完整性至关重要。 最先进的焊接质量控制(QC):在PCB组装的关键焊接步骤之前和之后都应该进行测试。这包括利用自动化光学测试和雇用经过认证的检验员进行电气测试。 工程专业知识:专门的工程人员应该彻底审查所有设计文件,以创建专门的生产计划。这种专业知识还扩展到记录工作订单 |