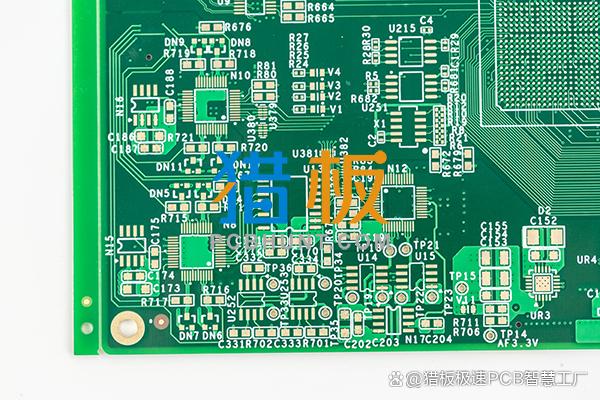

多层PCB线路板生产过程中如何体现喷锡工艺的作用?

|

PCB制造可分为两个主要阶段:制造和组装。表面处理过程不可避免地将它们连接在一起,确保裸板和组件之间的充分粘合,以实现持续的性能和扩展的可靠性。PCB表面处理有很多不同的风格,但喷锡对于非消费类设备来说是最突出的:作为焊料材料的延伸(因此,焊料工艺),它很容易集成到已经使用相同焊料的所有电路板材料上,以将组件粘合到裸板上。这一优势适用于铅和无铅焊料,使喷锡成为PCB生产中不可或缺的高度适用的焊料处理。

喷锡在制造业中的作用 喷锡工艺相对简单:在与熔融焊料接触一段必要的时间后,面板通过平面对准的气刀,在高于焊料熔点的温度下,用气流吹走多余的焊料。固化后,面板进行清洗以去除剩余的助焊剂,然后进行烘烤以干燥。喷锡工艺可通过垂直或水平系统进行,具体取决于焊料沉积方法:用于垂直对齐的熔融焊料浴或同时将焊料分配到板的顶部和底部的喷嘴/辊配置。水平工艺有几个优点: 作为一种在线工艺,它可以很容易地与现有设备集成,如预蚀刻,洗涤和干燥。将多个工艺集成到一个在线系统中,可以同时对焊料进行预热,从而减少了处理时间,并相应地提高了生产能力。 由于重力的影响对电路板的每一面都是恒定的,因此焊料表面的均匀性更强。一般来说,在线系统减少了与面板的人员接触量,减少了与处理不当有关的缺陷,同时增加了吞吐量。 常见喷锡错误的检查和处理 喷锡对制造商的首要优势是,焊料工艺已经很好地表征并集成到PCB生产中,因此将其转化为表面处理几乎没有困难。不需要x射线荧光或破坏性截面分析,因为简单的目视检查就足够了。喷锡表面应该呈现银色和有光泽——就像焊点一样——没有可见的部分或不完全焊点润湿的迹象。喷锡光洁度不均匀的存在通常表明一些潜在的工艺故障: 涂层变薄-在应用过程中,没有足够的焊料覆盖焊盘表面。 不正确的工艺参数-焊料助焊剂、焊料温度或面板进行喷锡工艺的时间的某些组合导致了不良的完成结果。 去除过多的焊锡-在气刀去除大部分焊锡后,残余的焊锡在考虑表面张力后不能完全覆盖焊盘。 喷锡表面处理的过程控制 当金属间化合物通常位于焊料层和铜衬垫层之间时,缺乏喷锡涂层会使金属间化合物暴露在大气中。虽然金属间化合物的存在表明工艺的润湿性,但暴露在大气中会严重影响表面的可焊性,因此应考虑返工。因此,喷锡工艺控制必须确保均匀的涂层和最小的金属间层生长,以最大化表面焊料层之间的距离。由于暴露的铜有溶解到熔融焊料中的趋势,工艺工程师和技术人员将需要监测熔槽中金属间的析出,并由于其密度而落到锅底。根据勒夏特列原理,可以通过疏通沉淀或稍微提高焊锡槽的温度和铜含量来缓解这种情况,以防止面板铜溶解和金属间析出。 |