利用PLC实现汽车涂装前处理生产线中的磷化槽液位控制

|

磷化是汽车涂装前处理生产线中的其中一个重要环节,磷化是一种常用的金属表面处理技术,为了保证和提高汽车涂漆质量,在汽车白车身进行涂装前,应采用磷化技术对白车身内外表面进行防腐处理,磷化的目的主要是给基体金属提供保护,在一定程度上防止金属被腐蚀。本文就介绍一下汽车涂装前处理生产线中的磷化槽的液位控制,采用PLC控制实现。

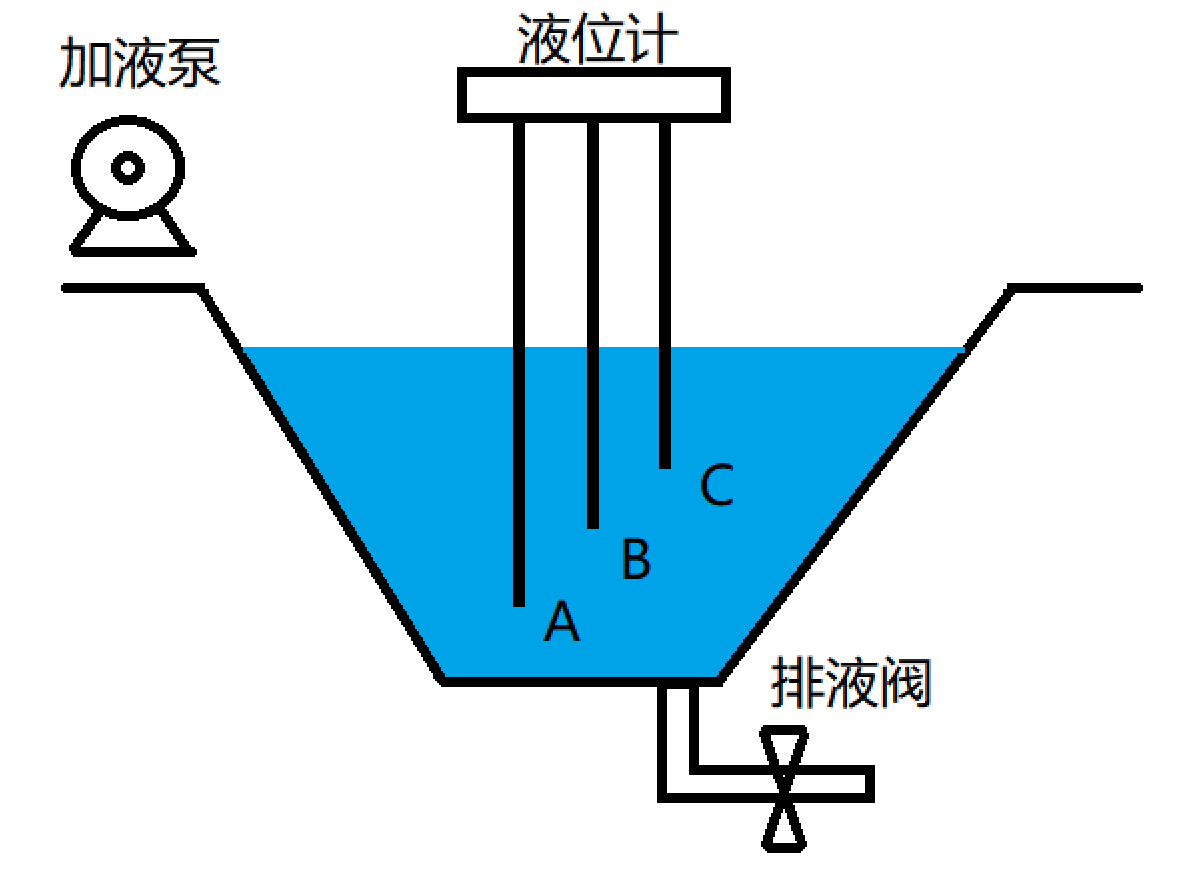

汽车涂装前处理生产线中的磷化槽示意图如图所示,汽车车身挂在输送链上,经过磷化槽时会被涂上一层磷化膜。要求磷化液要保持一定的液位深度,而这个液位是由液位计来进行检测,分为高液位A、低液位B和极低液位C,液位的控制是通过加液泵和排液阀来进行实现的。

控制要求:按下加液按钮时,加液泵启动并开始加磷化液,当液位到达低液位B 的位置时,启动输送链,当液位到达高液位A 的位置时,加液泵停止。当液位下降到低液位B时,又启动加液泵加液,如此自动进行加液控制。如果由于泄露等其他原因导致液位处于C液位时,停止输送链的运行。当磷化槽使用了一断时间之后需要换液时,按下排液按钮,打开排液阀,并停止输送链的运行,当液位处于极低液位C以下时,延时3min关闭排液阀。

IO分配:

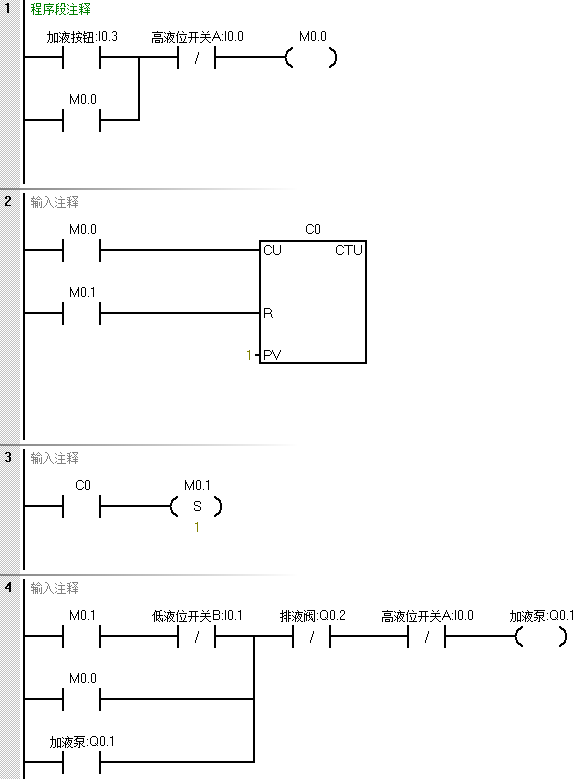

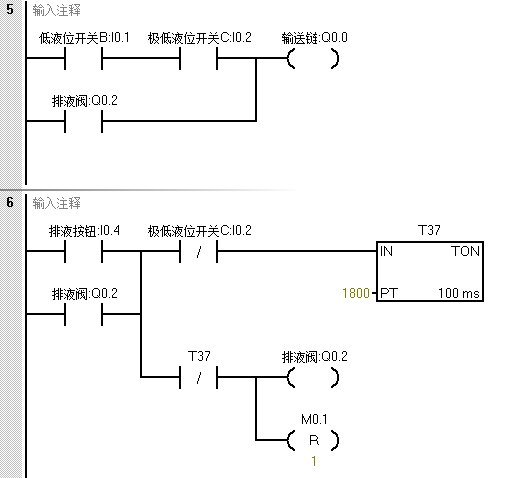

程序设计:

程序分析: 当按下I0.3按钮时,M0.0得电并自保持,同时计数器计数值加1,等于设定值时C0触点接通,并置位M0.1,这是工作周期的开始,开始时液化槽中是空的,三个液位传感器开关都没有信号输入,I0.0、I0.1常闭是接通的,因为M0.1接通,此时Q0.1得电并自锁,加液泵启动,开始往磷化槽加液。开始时由于液位较浅,输送链是不启动的,随着液位的增加,到达低液位,B液位传感器信号I0.1接通,I0.0也是接通的,所有Q0.0输出,启动输送链。当液位到达高液位时,A液位传感器信号I0.0接通,程序段4中的I0.0常闭点断开,Q0.1失电,加液泵停止工作。

随着汽车涂液的进行,液位会逐渐下降,当液位下降到低于B液位时,I0.0、I0.1常闭是接通的,因为M0.1没有被复位,即M0.1常闭是接通的,所以Q0.1得电,加液泵又会启动进行加液。当液位上升到A液位时,I0.0常闭断开,Q0.1失电,加液泵又停止工作,如此往复循环,使磷化槽的液位始终控制在A液位和B液位之间。无论什么原因导致液位低于C液位,I0.2常开触点断开,Q0.0断开,停止输送链的运行。

当需要更换磷化液时,按下排液按钮I0.4,Q0.2接通并保持,使排液阀打开进行排液,同时将排液标准M0.1复位。所以,当液位低于B液位时加液泵也不会启动。当液位降到C液位以下时,I0.2常闭点接通,驱动T37定时器开始延时3分钟,计时时间到时,T37常闭触点断开,Q0.2失电,排液阀关闭,排液结束。在排液期间,因为Q0.2一直使能,其常闭触点断开,就算按下加液按钮,加液泵也是不会被启动的,这就是互锁,只能等排液结束之后,才能通过加液按钮进行加液泵的启动。

这就是利用PLC实现汽车涂装前处理生产线中的磷化槽液位控制,你也可以试着自己分析一下程序哦~ |